Sistema de lanzadera múltiple de cuatro vías

Introducción

La logística inteligente es una aplicación de escenario integrada de tecnología automatizada e inteligente, potenciando todos los enlaces, logrando efectivamente un aumento sustancial en la capacidad del espacio de almacenamiento e implementando de manera rápida y precisa el almacenamiento, la entrega, la clasificación, el procesamiento de información y otras operaciones de piezas.A través del análisis de los datos de operación de monitoreo, podemos captar con precisión los puntos débiles del negocio, continuar optimizando las capacidades comerciales, reducir los costos y aumentar la eficiencia.La aplicación de tecnología y análisis de big data basados en logística inteligente se convertirán en la dirección principal del desarrollo de la logística de piezas, como un indicador importante para medir el nivel de operación y gestión de logística empresarial.

Ventajas del sistema

1. Ayudar a las empresas a ahorrar costes de forma significativa

La aplicación del sistema de transporte múltiple de cuatro vías aprovecha al máximo la altura del almacén para realizar el almacenamiento intensivo de materiales y mejorar la eficiencia;el almacenamiento intensivo automatizado y el sistema de transporte frontal reducen el costo de mano de obra, reducen la intensidad del trabajo y mejoran la eficiencia.

2. Operación segura

Las estaciones de preparación de pedidos ergonómicas pueden mejorar el rendimiento del operador y reducir las tasas de error.

3. Mayor capacidad de procesamiento

La capacidad de manipulación del almacén es 2-3 veces mayor que la del almacén automático tradicional.

4. Mejoras en la construcción de la información

Realice toda la gestión del proceso de materiales dentro y fuera del almacenamiento a través de métodos de gestión de la información.Al mismo tiempo, tiene gestión de informes y consultas relacionadas para proporcionar soporte de datos para la gestión del almacén.

5. Flexible, modular y ampliable

De acuerdo con las necesidades comerciales, se pueden agregar más lanzaderas de manera flexible para mejorar la eficiencia.

Industria aplicable: almacenamiento en cadena de frío (-25 grados), almacén congelador, comercio electrónico, centro de CC, alimentos y bebidas, industria química, farmacéutica, automotriz, batería de litio, etc.

Caso de cliente

NANJING INFORM STORAGE EQUIPMENT (GROUP) CO.,LTD proporciona a una conocida empresa de automóviles una solución de sistema de transporte múltiple de cuatro vías tipo caja fácil de expandir, para ayudar a la empresa a optimizar el sistema de almacenamiento automatizado para lograr una alta utilización del espacio , almacenamiento rápido de carga y requisitos precisos de control de entrada y salida para garantizar la puntualidad de la respuesta a los pedidos, mejorar la eficiencia de la empresa y ahorrar mano de obra y costos operativos de manera efectiva.

La conocida empresa de automóviles con la que INFORM ha cooperado esta vez es una practicante activa de logística inteligente en la industria de autopartes.La empresa es la principal responsable de la operación del almacén central de repuestos de posventa.Anteriormente, para el almacenamiento se utilizaban entreplantas y estanterías de paletización de varios niveles.Con más y más categorías de piezas de repuesto, todavía hay muchos problemas en el proceso de almacenamiento, selección y salida, que deben resolverse a través de soluciones de almacenamiento de logística inteligente.Después de muchas consideraciones, la solución de lanzadera múltiple de cuatro vías tipo caja proporcionada por INFORM puede satisfacer mejor las necesidades comerciales actuales, adaptarse al desarrollo de la empresa y las extensiones comerciales posteriores, y ayudarla a garantizar la puntualidad en la respuesta a los pedidos, mejorar la eficiencia de la empresa, y ahorrar efectivamente la demanda de mano de obra y costos operativos, y lograr resultados significativos.

Resumen del proyecto y proceso principal

Este proyecto cubre un área de aproximadamente 2,000 metros cuadrados y ha construido un almacén de almacenamiento denso automatizado con una altura de casi 10 metros.Hay cerca de 20.000 espacios de carga.La caja de facturación se puede dividir en dos, tres y cuatro compartimentos y puede almacenar casi 70.000 SKU.Este proyecto está equipado con 15 lanzaderas múltiples de cuatro vías tipo caja, 3 elevadores, 1 juego de línea transportadora de estanterías y módulo de transporte frontal, y 3 juegos de estaciones de recolección de mercancías a persona.

El sistema está configurado con el software WMS para conectarse al sistema ERP de la empresa y configurar con el software WCS, responsable de la gestión de la descomposición, distribución y programación de equipos de las tareas del trabajo.

Software WMS Software WCS

El proceso de entrada y salida de productos es el siguiente:

1. Entrante

◇El sistema WMS gestiona el enlace del código de barras de la caja de facturación y el material, sentando las bases para la gestión de inventario;

◇ Complete el trabajo en línea del cuadro de facturación manualmente.La caja de rotación ingresa al sistema de transporte después de escanear el código y la detección de peralte sin anomalías;

◇La caja de rotación que ingresa al sistema de transporte, de acuerdo con la lógica de distribución del sistema, se transferirá a la posición designada mediante un elevador y una lanzadera múltiple de cuatro vías.

◇WMS actualiza la información de inventario después de recibir la instrucción para completar la entrega de la lanzadera múltiple de cuatro vías y se completa el trabajo de almacenamiento.

2. Almacenamiento

Los materiales que deben almacenarse se clasifican en las tres categorías de ABC en función del juicio anterior de big data, y la planificación de la ubicación de la carga del sistema también se diseña correspondientemente en función de ABC.El espacio de carga de cada piso directamente frente a la subcarril del elevador se define como área de almacenamiento de material tipo A, el área circundante es área de almacenamiento de material tipo B y las otras áreas son área de almacenamiento de material tipo C.

En el área de almacenamiento de materiales de tipo A, dado que se enfrenta directamente al ascensor, la cabina de transporte no necesita cambiar al modo de carril principal al recoger y colocar este tipo de caja de rotación, lo que ahorra el tiempo de aceleración, desaceleración y cambio entre sub- y carril principal, por lo que la eficiencia es mayor.

3. Recogida

◇El sistema genera automáticamente oleadas de recolección después de recibir el pedido ERP, calcula los materiales requeridos y genera tareas de salida de la caja de rotación de materiales de acuerdo con la unidad de almacenamiento donde se encuentran los materiales;

◇La caja de facturación se transfiere a la estación de selección después de pasar por la línea de transportadores, elevadores y lanzaderas múltiples de cuatro vías;

◇Una estación de recolección tiene varias cajas de entrega para operar a la vez, por lo que los operadores no tienen que esperar por la caja de entrega;

◇La pantalla de visualización del lado del cliente del software WMS está equipada para solicitar la información del compartimiento de carga, información del material, etc. Al mismo tiempo, la luz en la parte superior de la estación de recolección brilla en el compartimiento de mercancías para recordar al operador, mejorar la eficiencia de recolección;

◇Equipado con múltiples cajas de pedido con luces de botón en las posiciones correspondientes para recordarle al operador que coloque los materiales en las cajas de pedido iluminadas para lograr una infalibilidad y reducir los errores.

4. Saliente

Después de seleccionar una caja de pedido, el sistema la transfiere automáticamente a la línea transportadora del almacén.Después de escanear el código de barras de la caja de rotación con PDA, el sistema imprime automáticamente la lista de empaque y la información del pedido para proporcionar una base para la recopilación, consolidación y revisión posteriores.Después de que los materiales de pedidos pequeños se fusionen con otros materiales de pedidos grandes, se enviarán al cliente a tiempo.

Para las empresas 3PL de autopartes, existen puntos débiles comunes en el almacenamiento, el reabastecimiento y la selección y eliminación de piezas.Si bien reduce la eficiencia operativa y aumenta los costos empresariales, también genera más dificultades para la gestión del almacenamiento de los fabricantes:

①SKU sigue aumentando, es difícil planificar y administrar productos

Los almacenes de autopartes convencionales se dividen principalmente en almacenes de paletas que almacenan principalmente piezas grandes, y estanterías ligeras o entrepisos de varios niveles que almacenan principalmente piezas pequeñas.Para el almacenamiento de artículos pequeños, dado que la cantidad de SKU aumenta día a día, los SKU de cola larga no se pueden quitar de las estanterías y la carga de trabajo de planificación y optimización de la gestión de las ubicaciones de carga es relativamente grande.

②Baja tasa de utilización de la capacidad de almacenamiento del almacén

Para el almacén estándar, hay un espacio libre de más de 9 metros.Excepto el entrepiso de varios niveles de 3 niveles, otras estanterías de uso liviano tienen el problema de que el espacio superior no se puede utilizar por completo y el alquiler por unidad de área se desperdicia.

③Área de almacenamiento grande y muchos trabajadores de manejo

El área del almacén es demasiado grande y la distancia recorrida es demasiado larga durante la operación, lo que da como resultado una baja eficiencia de la operación de una sola persona, por lo que se requieren más trabajadores para el reabastecimiento, la selección, el inventario y el cambio.

④Gran carga de trabajo de recolección y descarga, propensa a errores

Los almacenes de operación manual utilizan principalmente el método de recoger y sembrar, la falta de métodos infalibles y, a menudo, encuentran problemas como códigos faltantes, tirar las cajas incorrectas, más o menos publicaciones, que requieren más mano de obra durante la revisión y el empaque posteriores.

⑤Creciente demanda de información

Con el advenimiento de la era de Internet de las cosas, la demanda de trazabilidad de productos está aumentando gradualmente en todos los ámbitos de la vida, y las autopartes no son una excepción.Se necesitan métodos de información más inteligentes para gestionar la información del inventario.

INFORM ha estado profundamente involucrado en la industria de autopartes durante muchos años y tiene una rica experiencia en los campos de estanterías y equipos de manipulación automatizados;hay casi 100 casos de integración de sistemas solo en la industria manufacturera;La implementación del proyecto tiene tanto hardware como software, y puede proporcionar proyectos llave en mano y guardar la gestión.Por otro lado, INFORM, como empresa cotizada, tiene operaciones estables.Tiene protección suficiente para todo tipo de control de riesgos durante la ejecución del proyecto y servicios de mantenimiento de seguimiento.Por lo tanto, la empresa optó por cooperar con INFORM para construir este proyecto.

Dificultades del proyecto y puntos destacados principales

En el proceso de diseño de este proyecto se superaron muchas dificultades técnicas:

◇Hay muchos SKU en el sitio, por lo que INFORM diseñó un esquema de separación de cajas de facturación.La caja de rotación se puede dividir en cuadrículas de 2/3/4 y se pueden colocar múltiples materiales en la misma caja de rotación.En el procesamiento de la información, se lleva a cabo un posicionamiento preciso de cada cuadrícula en la caja de rotación para garantizar que la dirección de la caja de rotación no cambie durante la recolección, lo que conducirá a desviaciones en el sistema de guía de recolección.

◇Debido a la mezcla de materiales, aumentará el tiempo para que el operador determine los productos y aumentará la tasa de error de juicio.INFORM usó el sistema de selección ligera en la estación de selección de mercancías a persona para recordar rápidamente a los operadores que mejoren la eficiencia del trabajo y reduzcan los errores.

◇Con el aumento del volumen comercial, la eficiencia de la entrada y salida del almacén se puede mejorar de manera flexible y la transición será fluida.INFORM adoptó una solución de transporte múltiple de cuatro vías para resolver el problema.Inicialmente, cada capa está equipada con un carro lanzadera.Más tarde, admite aumentar la cantidad de carros de transporte en cualquier momento, para lograr múltiples operaciones en el mismo nivel, por lo que se mejorará la eficiencia.

A través de esfuerzos continuos para superar las dificultades, el proyecto se implementó con éxito y mostró muchos aspectos positivos durante el proceso de implementación:

1. Diseño del sistema de línea de transporte de bucle grande y pequeño

En el esquema, tres estaciones de recolección se enfrentan a tres elevadores respectivamente.Por lo tanto, en la operación de recolección normal, la caja rotativa requerida por cada estación de recolección entra y sale directamente del elevador correspondiente.La ruta es corta y la eficiencia es alta, esta es la ruta de bucle pequeño de la línea transportadora.En otros enlaces, como el almacenamiento de cajas completas, durante la selección, el inventario y otros procesos, la caja de rotación debe pasar por un circuito de transporte horizontal, que se ejecuta a través de tres circuitos pequeños.Este es el bucle grande, la aorta que conecta cada nodo.

2. Diseño de estación de recolección multifuncional

La estación de recolección está equipada con múltiples posiciones de almacenamiento temporal para cajas de rotación de materiales y cajas de rotación de pedidos.Después de terminar la selección de una caja de facturación, en el proceso de reemplazo de la caja de facturación, el operador puede elegir otra caja de facturación, lo que no causará tiempo de espera y garantizará la eficiencia.

La estación de recolección está equipada con una pantalla de interacción humano-computadora, un sistema de recolección de luz y un sistema de confirmación de luz de botón, lo que mejora la eficiencia y evita los errores.

Además de la función de recolección, la estación de recolección también tiene una función de inventario para garantizar que los operadores también puedan inventariar materiales individuales al realizar pedidos de oleadas.

3. Acompañado por un sistema de software maduro

Las autopartes en este proyecto necesitan una gestión ajustada y el equipo debe programarse de manera inteligente.Por lo tanto, el sistema WMS y el sistema WCS en este proyecto se desarrollan sobre la base de procesos estándar para satisfacer las necesidades reales.

WMS proporciona principalmente funciones como la gestión de inventario convencional, la consulta de inventario, la trazabilidad del producto y la advertencia de inventario.Al mismo tiempo, puede importar directamente información de pedidos desde ERP a tiempo, comenzar a realizar pedidos automáticamente después de fusionar olas y rastrear el proceso de ejecución de pedidos, retroalimentar los resultados de ejecución, actualizar información de inventario y acumular datos operativos.

El sistema está equipado con el sistema WCS, que descompone las tareas del trabajo del sistema WMS, programa y gestiona la ejecución de varios dispositivos de hardware.La lógica central incluye: la lógica de envío de múltiples transbordadores múltiples de cuatro vías en la misma capa, la entrada y salida de los ascensores, el cambio de capa de los vagones de transporte, la programación de la estación de selección cruzada de la caja de facturación, etc.

4. Configure un sistema de monitoreo en tiempo real para ayudar a los clientes a comprender la información operativa y las advertencias clave de manera oportuna

En el sitio, una gran pantalla de monitoreo sensible al tacto está configurada para mostrar la eficiencia operativa de cada equipo en tiempo real y los parámetros relacionados con la ejecución de las tareas del pedido, para que los gerentes, líderes y visitantes en el sitio puedan comprender la operación en el sitio. estado de un vistazo.

Al mismo tiempo, la gran pantalla de monitoreo puede mostrar información importante de alarmas en tiempo real y recordar al personal de operación y mantenimiento que maneje las alarmas a tiempo a través del sonido y la luz para garantizar la eficiencia de la operación.

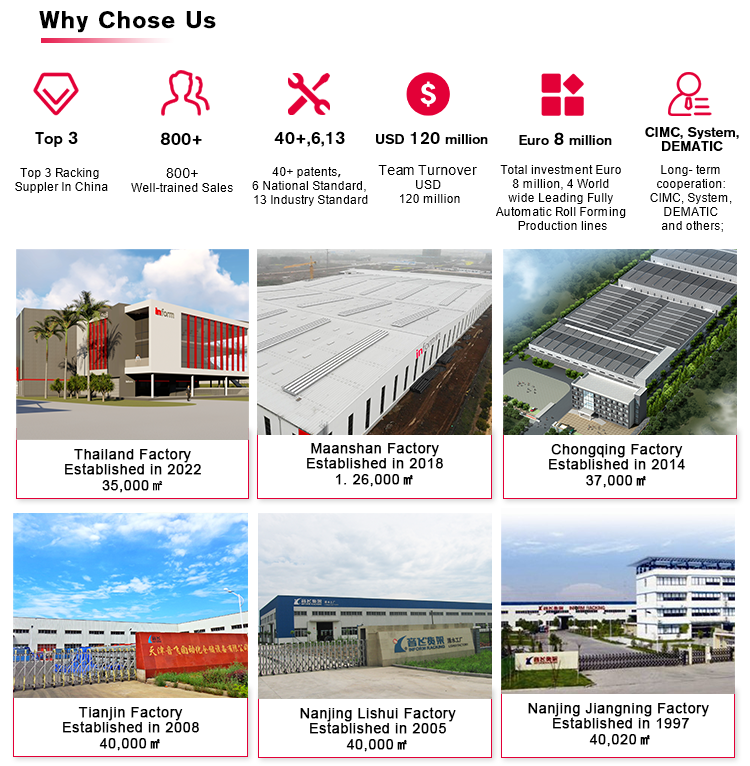

Por qué elegirnos

3 primerosProveedor de estanterías en China

ElSólo unoFabricante de estanterías que cotiza en acciones A

1. NanJing Inform Storage Equipment Group, como empresa pública controlada por el estado, especializada en el campo de soluciones de almacenamiento logísticodesde 1997(26años de experiencia).

2. Bus centraliness: trasiego

Negocios Estratégicos:Integración Automática de Sistemas

Autobús en crecimientoiness: Servicio de Operación de Almacén

3. Informar a los propietarios6fábricas, con más de1000empleados.Informaracción A listada el 11 de junio de 2015, código bursátil:603066, convirtiéndose en elprimera empresa cotizada en China's industria de almacenamiento.