Sistema de transporte múltiple de catro vías

Introdución

A loxística intelixente é unha aplicación de escenarios integrado de tecnoloxía automatizada e intelixente, que potencia todas as ligazóns, realizando un aumento substancial da capacidade de espazo de almacenamento e implementando de forma rápida e precisa o almacenamento de pezas, a entrega, a clasificación, o procesamento da información e outras operacións.A través da análise dos datos de operacións de seguimento, podemos comprender con precisión os puntos de dor do negocio, seguir optimizando as capacidades comerciais, reducir custos e aumentar a eficiencia.A aplicación de tecnoloxía e análise de big data baseada na loxística intelixente converterase na dirección principal do desenvolvemento da loxística de pezas, como un indicador importante para medir o nivel de operación e xestión da loxística empresarial.

Vantaxes do sistema

1. Axudar ás empresas a aforrar custos significativamente

A aplicación do sistema de transporte múltiple de catro vías fai un uso completo da altura do almacén para realizar o almacenamento intensivo de materiais e mellorar a eficiencia;o almacenamento intensivo automatizado e o sistema de transporte frontal reducen o custo laboral, reducen a intensidade do traballo e melloran a eficiencia.

2. Operación segura

As estacións de recollida de pedidos ergonómicas poden mellorar o rendemento do operador e reducir as taxas de erro.

3. Aumento da capacidade de procesamento

A capacidade de manipulación do almacén é 2-3 veces superior á do almacén automatizado tradicional.

4. Melloras na construción da información

Realizar todo o proceso de xestión dos materiais dentro e fóra do almacenamento mediante métodos de xestión da información.Ao mesmo tempo, conta con xestión de consultas e informes relacionados para proporcionar soporte de datos para a xestión do almacén.

5. Flexible, modular e ampliable

Segundo as necesidades empresariais, pódense engadir máis lanzadeiras de forma flexible para mellorar a eficiencia.

Industria aplicable: almacenamento en cadea de frío (-25 graos), almacén conxelador, comercio electrónico, centro de CC, alimentos e bebidas, química, industria farmacéutica, automoción, batería de litio, etc.

Caso cliente

NANJING INFORM STORAGE EQUIPMENT (GROUP) CO.,LTD ofrece a unha coñecida compañía de automóbiles unha solución de sistema de transporte múltiple de catro vías de tipo caixa fácil de expandir, para axudar á empresa a optimizar o sistema de almacenamento automatizado para lograr unha alta utilización do espazo. , almacenamento rápido de carga e requisitos precisos de control de entrada e saída para garantir a puntualidade da resposta dos pedidos, mellorar a eficiencia da empresa e aforrar de forma efectiva os custos operativos e de man de obra.

A coñecida empresa de automóbiles coa que INFORM colaborou nesta ocasión é un practicante activo da loxística intelixente na industria de pezas de automóbil.A empresa é a principal responsable do funcionamento do almacén central de recambios posvenda.Anteriormente, usábanse entreplantas de varios niveis e estanterías de palés para o almacenamento.Con cada vez máis categorías de pezas de reposición, aínda hai moitos problemas no proceso de almacenamento, recollida e saída, que deben resolverse mediante solucións intelixentes de almacenamento loxístico.Despois de moitas consideracións, a solución de transporte múltiple de catro vías de tipo caixa proporcionada por INFORM pode satisfacer mellor as necesidades empresariais actuais, adaptarse ao desenvolvemento da empresa e ás subsecuentes extensións comerciais e axudala a garantir a puntualidade da resposta dos pedidos, mellorar a eficiencia do servizo. empresa, e aforrar eficazmente a demanda de man de obra e custos operativos, e conseguir resultados significativos.

Visión xeral do proxecto e proceso principal

Este proxecto abarca unha superficie duns 2.000 metros cadrados, e construíu un almacén denso de almacenamento automatizado cunha altura de case 10 metros.Hai case 20.000 espazos de carga.A caixa de facturación pódese dividir en dous, tres e catro compartimentos e pode almacenar preto de 70.000 SKU.Este proxecto está equipado con 15 lanzadeiras múltiples de catro vías tipo caixa, 3 ascensores, 1 conxunto de liñas de transporte de extremo de estante e módulo de transporte frontal e 3 conxuntos de estacións de recollida de mercadorías a persoa.

O sistema está configurado con software WMS para conectarse ao sistema ERP da empresa, e configúrase co software WCS, responsable da descomposición, distribución e xestión da programación de equipos das tarefas de traballo.

Software WMS Software WCS

O proceso de entrada e saída de produtos é o seguinte:

1. Entrante

◇ O sistema WMS xestiona a vinculación do código de barras da caixa de facturación e do material, sentando as bases para a xestión do inventario;

◇ Completa o traballo en liña da caixa de facturación manualmente.A caixa de rotación entra no sistema de transporte despois de escanear o código e a detección de superelevación sen anormalidade;

◇A caixa de facturación que entra no sistema de transporte, segundo a lóxica de distribución do sistema, trasladarase á posición designada mediante ascensor e transbordador múltiple de catro vías.

◇WMS actualiza a información do inventario despois de recibir a instrución para completar a entrega do transbordador múltiple de catro vías e o traballo de almacenamento está rematado.

2. Almacenamento

Os materiais que deben almacenarse clasifícanse nas tres categorías de ABC en función do criterio previo de big data, e a planificación da localización da carga do sistema tamén se deseña en función de ABC.O espazo de carga de cada piso que se enfronta directamente ao subcarril do ascensor defínese como área de almacenamento de material de tipo A, a área circundante é área de almacenamento de material de tipo B e as outras áreas son área de almacenamento de material de tipo C.

Na zona de almacenamento de material tipo A, dado que se enfronta directamente ao ascensor, o vagón lanzadeira non precisa cambiar ao modo de carril principal á hora de escoller e colocar este tipo de caixa de facturación, o que aforra tempo de aceleración, desaceleración e cambio entre sub e carril principal, polo que a eficiencia é maior.

3. Escolla

◇ O sistema xera automaticamente ondas de recollida despois de recibir a orde ERP, calcula os materiais necesarios e xera tarefas de saída da caixa de rotación de material segundo a unidade de almacenamento onde se atopan os materiais;

◇ A caixa de facturación transfírese á estación de recollida despois de pasar pola liña de transporte múltiple de catro vías, ascensor e transporte;

◇ Unha estación de recollida ten varias caixas de facturación para operar á súa vez, polo que os operadores non teñen que esperar pola caixa de facturación;

◇A pantalla de visualización do cliente do software WMS está equipada para solicitar información do compartimento de carga, información do material, etc. Ao mesmo tempo, a luz na parte superior da estación de recollida brilla no compartimento de mercadorías que se vai recoller, para lembrarlle ao operador, polo tanto mellorar a eficiencia de recollida;

◇ Equipado con varias caixas de pedidos con luces de botón nas posicións correspondentes para recordarlle ao operador que coloque materiais nas caixas de pedidos iluminadas para conseguir a proba de erros e reducir os erros.

4. Saída

Despois de escoller unha caixa de pedido, o sistema transfire automaticamente á liña de transporte do almacén.Despois de escanear o código de barras da caixa de facturación con PDA, o sistema imprime automaticamente a lista de embalaxe e a información do pedido para proporcionar unha base para a posterior recollida, consolidación e revisión.Despois de que os materiais de pedidos pequenos se fusionen con outros materiais de pedidos grandes, enviaranse ao cliente a tempo.

Para as empresas 3PL de pezas de automóbil, hai puntos de dor comúns no almacenamento, almacenamento, reposición e recollida e retirada de pezas.Aínda que reduce a eficiencia operativa e aumenta os custos empresariais, tamén trae máis dificultades á xestión do almacenamento dos fabricantes:

①SKU segue aumentando, é difícil planificar e xestionar os bens

Os almacéns de pezas de automóbiles convencionais divídense principalmente en almacéns de palés que almacenan principalmente pezas grandes e estantes lixeiros ou entreplantas de varios niveis que almacenan principalmente pezas pequenas.Para o almacenamento de artigos pequenos, xa que o número de SKU aumenta día a día, os SKU de cola longa non se poden quitar das estanterías e a carga de traballo de planificación e optimización da xestión dos lugares de carga é relativamente grande.

② Baixa taxa de utilización da capacidade de almacenamento do almacén

Para o almacén estándar, hai un espazo libre de máis de 9 metros.Excepto o entreplante de varios niveis de 3 niveis, outras estanterías lixeiras teñen o problema de que o espazo superior non se pode utilizar completamente e o aluguer por unidade de superficie é desperdiciado.

③Amplia área de almacenamento e moitos traballadores de manipulación

A área do almacén é demasiado grande e a distancia de execución é demasiado longa durante a operación, o que resulta nunha baixa eficiencia da operación dunha soa persoa, polo que se requiren máis traballadores, como a reposición, a recollida, o inventario e o cambio.

④Gran carga de traballo de recollida e descarga, propensa a erros

Os almacéns de operación manual empregan na súa maioría o método pick-and-seed, carecen de métodos infalibles e adoitan atopar problemas como falta de códigos, tirar caixas incorrectas, máis ou menos publicacións, que requiren máis man de obra durante a posterior revisión e empaquetado.

⑤Aumento da demanda de información

Coa chegada da era da Internet das Cousas, a demanda de trazabilidade dos produtos está aumentando gradualmente en todos os ámbitos da vida, e as pezas de automóbiles non son unha excepción.Necesítanse métodos de información máis intelixentes para xestionar a información do inventario.

INFORM estivo profundamente implicado na industria de pezas de automóbil durante moitos anos, e ten unha rica experiencia nos campos de estanterías e equipos de manipulación automatizada;hai case 100 casos de integración de sistemas só na industria manufacturera;a implementación do proxecto ten tanto hardware como software, e pode proporcionar proxectos chave en man e aforrar xestión.Por outra banda, INFORM, como sociedade cotizada, ten unha actividade estable.Conta con protección suficiente para todo tipo de control de riscos durante a execución do proxecto e os servizos de mantemento de seguimento.Por iso, a empresa optou por colaborar con INFORM para construír este proxecto.

Dificultades do proxecto e aspectos principais

No proceso de deseño deste proxecto, superáronse moitas dificultades técnicas:

◇Hai moitas SKU no lugar, polo que INFORM deseñou o esquema de separación da caixa de facturación.A caixa de facturación pódese dividir en cuadrículas de 2/3/4 e pódense colocar varios materiais na mesma caixa de facturación.No procesamento da información, lévase a cabo un posicionamento preciso de cada cuadrícula na caixa de facturación para garantir que a dirección da caixa de facturación non cambie durante a recollida, o que provocará desviacións no sistema de orientación da recollida.

◇Debido á mestura de materiais, aumentará o tempo para que o operador determine as mercadorías e aumentará a taxa de erro de xuízo.INFORM utilizou o sistema de recollida lixeiro na estación de recollida de mercadorías a persoa para lembrar rapidamente aos operadores que melloren a eficiencia do traballo e reduzcan os erros.

◇ Co aumento do volume de negocio, a eficiencia da entrada e saída do almacén pódese mellorar de forma flexible e a transición será suave.INFORM adoptou unha solución multilanzadeira de catro vías para resolver o problema.Inicialmente, cada capa está equipada cun coche lanzadeira.Máis tarde, admite aumentar o número de coches lanzadeira en calquera momento, para lograr varias operacións ao mesmo nivel, polo que mellorarase a eficiencia.

A través dos continuos esforzos para superar as dificultades, o proxecto foi implementado con éxito, mostrando moitos puntos positivos durante o proceso de implementación:

1. Deseño do sistema de liñas de transporte en bucle grande e pequeno

No esquema, tres estacións de recollida enfróntanse a tres ascensores respectivamente.Polo tanto, na operación normal de recollida, a caixa de facturación requirida por cada estación de recollida está directamente dentro e fóra do ascensor correspondente.O camiño é curto e a eficiencia é alta, este é o pequeno camiño en bucle da liña transportadora.Noutras ligazóns, como o almacenamento de caixas completas, durante a recollida, o inventario e outros procesos, a caixa de facturación debe pasar por un lazo de transporte horizontal, que pasa por tres pequenos bucles.Este é o bucle grande, a aorta que conecta cada nó.

2. Deseño de estacións de recollida multifuncional

A estación de recollida está equipada con varias posicións de almacenamento temporal para caixas de facturación de material e caixas de pedidos.Despois de rematar a recollida dunha caixa de facturación, no proceso de substitución da caixa de facturación, o operador pode escoller outra caixa de facturación, o que non causará tempo de espera e garantirá a eficiencia.

A estación de recollida está equipada cunha pantalla de interacción humano-ordenador, un sistema de selección de luz e un sistema de confirmación de luz de botón, o que mellora a eficiencia ao tempo que evita tolos.

Ademais da función de recollida, a estación de recollida tamén ten unha función de inventario para garantir que os operadores tamén poidan inventariar materiais individuais ao realizar pedidos de ondas.

3. Acompañado por un sistema de software maduro

As pezas de automóbiles deste proxecto necesitan unha xestión lean, e o equipo debe ser programado de forma intelixente.Polo tanto, o sistema WMS e o sistema WCS deste proxecto desenvólvense en base a procesos estándar para satisfacer as necesidades reais.

WMS ofrece principalmente funcións como xestión de inventario convencional, consulta de inventario, rastrexabilidade de produtos e aviso de inventario.Ao mesmo tempo, pode importar directamente a información de pedidos do ERP a tempo, comezar automaticamente a facer pedidos despois de fusionar as ondas e rastrexar o proceso de execución de pedidos, retroalimentar os resultados de execución, actualizar a información de inventario e acumular datos operativos.

O sistema está equipado co sistema WCS, que descompón as tarefas do traballo do sistema WMS, programa e xestiona a execución de varios dispositivos de hardware.A lóxica principal inclúe: a lóxica de envío de varias lanzadeiras de catro vías na mesma capa, os ascensores de entrada e saída, o cambio de capa de vagóns, a programación de estacións de selección cruzada da caixa de facturación, etc.

4. Configure un sistema de seguimento en tempo real para axudar aos clientes a comprender a información operativa e as advertencias clave de forma oportuna

No lugar, configúrase unha gran pantalla de seguimento sensible ao tacto para mostrar a eficiencia operativa de cada equipo en tempo real e os parámetros relacionados coa execución das tarefas de pedido, para que os xestores, líderes e visitantes no lugar poidan comprender o funcionamento no lugar. estado dunha ollada.

Ao mesmo tempo, a gran pantalla de vixilancia pode mostrar información importante sobre alarmas en tempo real e lembrar ao persoal de operación e mantemento que manexa as alarmas a tempo a través do son e da luz para garantir a eficiencia da operación.

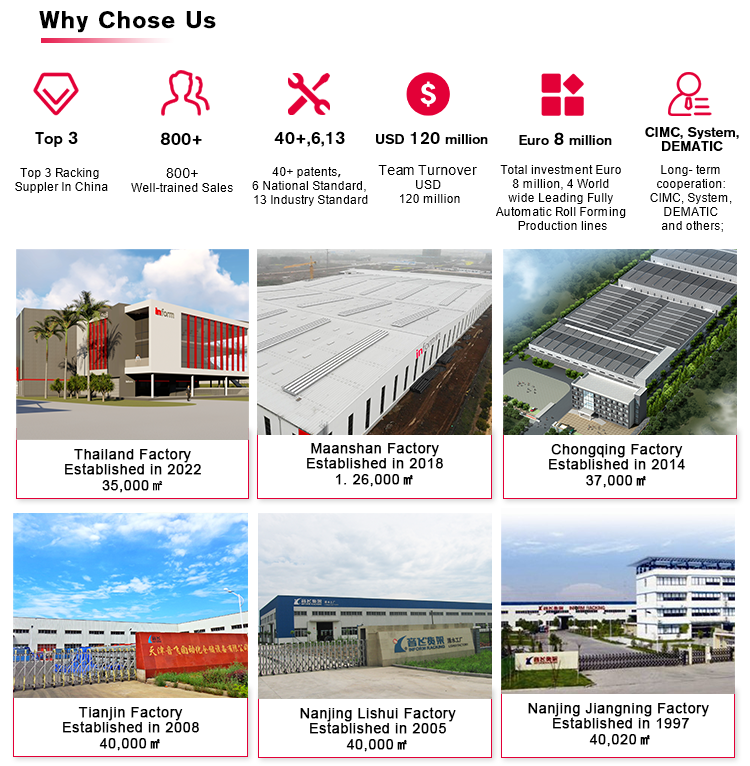

Por que elixirnos

Top 3Provedor de estanterías en China

OSó unFabricante de estanterías cotizada en accións A

1. NanJing Inform Storage Equipment Group, como unha empresa pública controlada polo estado, especializada no campo da solución de almacenamento loxísticodende 1997 (26anos de experiencia).

2. Bus principaliness: estantería

Negocio estratéxico: Integración automática de sistemas

Bus en crecementoiness: Servizo de Operación de Almacén

3. Informar posúe6fábricas, con máis1000empregados.Informarcota A cota o 11 de xuño de 2015, código de stock:603066, converténdose noprimeira empresa cotizada en China's industria de almacenamento.