Чотиристороння мультишаттлова система

вступ

Розумна логістика — це інтегрований сценарій застосування автоматизованих та інтелектуальних технологій, який розширює можливості всіх ланок, ефективно реалізує суттєве збільшення ємності складського простору, а також швидко й точно реалізує зберігання деталей, доставку, сортування, обробку інформації та інші операції.Завдяки аналізу операційних даних моніторингу ми можемо точно визначити проблемні точки бізнесу, продовжувати оптимізувати бізнес-можливості, зменшувати витрати та підвищувати ефективність.Застосування технологій та аналізу великих даних на основі розумної логістики стане основним напрямком розвитку логістики частин, як важливого показника для вимірювання рівня функціонування та управління логістикою підприємства.

Переваги системи

1. Допомогти компаніям значно заощадити витрати

Застосування чотиристоронньої мультишатлової системи повністю використовує висоту складу для реалізації інтенсивного зберігання матеріалів і підвищення ефективності;автоматизоване інтенсивне зберігання та передня конвеєрна система зменшують витрати на оплату праці, знижують трудомісткість і підвищують ефективність.

2. Безпечна експлуатація

Ергономічні станції комплектування замовлень можуть покращити продуктивність оператора та зменшити кількість помилок.

3. Збільшення потужності обробки

Пропускна здатність складу в 2-3 рази перевищує потужність традиційного автоматизованого складу.

4. Покращення побудови інформації

Реалізуйте весь процес керування матеріалами на сховищі та поза ним за допомогою методів управління інформацією.У той же час він має відповідне керування запитами та звітами для забезпечення підтримки даних для управління складом.

5. Гнучкий, модульний і розширюваний

Відповідно до потреб бізнесу можна гнучко додавати більше шатлів для підвищення ефективності.

Застосовна галузь: зберігання холодового ланцюга (-25 градусів), морозильний склад, електронна комерція, центр постійного струму, продукти харчування та напої, хімічна промисловість, фармацевтична промисловість, автомобільна промисловість, літієва батарея тощо.

Справа клієнта

NANJING INFORM STORAGE EQUIPMENT (GROUP) CO., LTD надає відомій автомобільній компанії чотиристоронню систему човникового типу, яка легко розширюється, щоб допомогти компанії оптимізувати автоматизовану систему зберігання для досягнення високого рівня використання простору. , швидке зберігання вантажу та точні вимоги до вхідного та вихідного контролю для забезпечення своєчасності відповіді на замовлення, підвищення ефективності підприємства та ефективної економії робочої сили та операційних витрат.

Відома автомобільна компанія, з якою цього разу співпрацює ІНФОРМ, є активним практиком розумної логістики в галузі автозапчастин.Компанія в основному відповідає за роботу центрального складу післяпродажних запасних частин.Раніше для зберігання використовували багатоярусні антресольні та палетні стелажі.Оскільки категорій запасних частин стає дедалі більше, все ще існує багато проблем зі складуванням, комплектуванням і процесом вивезення, які необхідно вирішити за допомогою інтелектуальних логістичних складських рішень.Після багатьох міркувань чотиристороннє багатостороннє рішення, надане INFORM, може краще відповідати поточним потребам бізнесу, адаптуватися до розвитку компанії та подальшого розширення бізнесу, а також допомогти їй забезпечити своєчасність відповіді на замовлення, підвищити ефективність підприємства, а також ефективно заощаджувати попит на робочу силу та експлуатаційні витрати та досягати значних результатів.

Огляд проекту та основний процес

Цей проект охоплює площу близько 2000 квадратних метрів і побудував автоматизований склад щільного зберігання висотою майже 10 метрів.Є майже 20 000 вантажних місць.Ящик обороту можна розділити на два, три та чотири відділення, і він може зберігати майже 70 000 SKU.Цей проект оснащений 15 чотиристоронніми мультишатлами коробкового типу, 3 ліфтами, 1 комплектом стелажної конвеєрної лінії та переднім конвеєрним модулем, а також 3 наборами станцій комплектування товару до людини.

Система налаштована за допомогою програмного забезпечення WMS для підключення до системи ERP підприємства та налаштована за допомогою програмного забезпечення WCS, відповідального за декомпозицію, розподіл і планування обладнання для управління робочими завданнями.

Програмне забезпечення WMS Програмне забезпечення WCS

Вхідні та вихідні процеси продуктів є такими:

1. Вхідний

◇ Система WMS керує прив’язкою штрих-коду оборотної коробки та матеріалу, закладаючи основу для управління запасами;

◇Завершіть онлайн-роботу коробки обороту вручну.Оборотна коробка потрапляє в конвеєрну систему після сканування коду та виявлення надвисот без відхилень;

◇ Коробка обороту, яка потрапляє в конвеєрну систему, відповідно до логіки розподілу системи, буде переміщена в призначене положення ліфтом і чотиристороннім мультишатлом.

◇WMS оновлює інформацію про інвентаризацію після отримання вказівок щодо завершення доставки чотиристороннього мультишатла та завершення роботи зі складування.

2. Зберігання

Матеріали, які потрібно зберігати, класифікуються за трьома категоріями ABC на основі попереднього оцінювання великих даних, і система планування розташування вантажу також відповідно розроблена на основі ABC.Вантажний простір кожного поверху, який знаходиться безпосередньо перед ліфтовою доріжкою, визначається як зона зберігання матеріалів типу А, навколишня зона – це зона зберігання матеріалів типу B, а інші зони – це зона зберігання матеріалів типу C.

У зоні зберігання матеріалів типу А, оскільки вона звернена безпосередньо до ліфта, маршрутному вагону не потрібно перемикатися на режим основної смуги під час збирання та розміщення цього типу ящика для обороту, що економить час прискорення, уповільнення та перемикання між суб- та магістральна, тому ККД вище.

3. Збирання

◇Система автоматично генерує хвилі комплектування після отримання замовлення ERP, обчислює необхідні матеріали та генерує вихідне завдання коробки обороту матеріалів відповідно до одиниці зберігання, де знаходяться матеріали;

◇ Оборотна коробка передається на станцію комплектування після проходження через чотиристоронню мультишаттлу, елеватор і конвеєрну лінію;

◇Одна станція комплектування має кілька ящиків для обороту, які працюють по черзі, тому операторам не потрібно чекати ящика для обороту;

◇Програмне забезпечення WMS на стороні клієнта оснащено дисплеєм для підказки інформації про вантажний відсік, інформацію про матеріали тощо. У той же час світло на верхній частині станції комплектування світить у відділенні для товарів, щоб нагадати оператору, таким чином підвищення ефективності збирання;

◇ Оснащено декількома ящиками для замовлень із підсвічуванням кнопок у відповідних положеннях, щоб нагадувати оператору помістити матеріали в підсвічені ящики для замовлень, щоб забезпечити захист від помилок і зменшити кількість помилок.

4. Виїзний

Після відбору ящика замовлення система автоматично передає його на конвеєр складу.Після сканування штрих-коду товарної коробки за допомогою КПК система автоматично друкує пакувальний лист і інформацію про замовлення, щоб створити основу для подальшого збору, консолідації та перегляду.Після того, як матеріали для невеликого замовлення буде об’єднано з іншими матеріалами для великого замовлення, вони будуть вчасно доставлені клієнту.

Для компаній 3PL, що займаються продажем автозапчастин, є загальні проблеми зі складуванням, зберіганням, поповненням запасів, а також підбором і видаленням запчастин.Знижуючи операційну ефективність і збільшуючи витрати підприємства, це також приносить більше труднощів виробникам для управління сховищами:

①SKU продовжує зростати, складно планувати та управляти товарами

Звичайні склади автозапчастин здебільшого поділяються на палетні склади, де переважно зберігаються великі деталі, та легкі стелажі або багатоярусні мезоніни, де переважно зберігаються дрібні деталі.Для зберігання дрібних речей, оскільки кількість артикулів збільшується з кожним днем, артикули з довгим хвостом не можуть бути зняті з полиць, а робоче навантаження з планування та оптимізації управління розміщенням вантажу є відносно великим.

②Низький рівень використання ємності складу

Для стандартного складу передбачений вільний простір більше 9 метрів.За винятком 3-ярусного багатоярусного мезоніну, інші легкі стелажі мають проблему, оскільки верхній простір не може бути повністю використаний, і орендна плата за одиницю площі витрачається даремно.

③Велике складське приміщення та багато робітників

Площа складу занадто велика, а відстань надто велика під час роботи, що призводить до низької ефективності роботи однієї людини, тому потрібно більше працівників, таких як поповнення, комплектування, інвентаризація та зміна.

④Велике робоче навантаження на підбір і розвантаження, схильність до помилок

Склади з ручним керуванням здебільшого використовують метод збирання та посіву, відсутність надійних методів і часто стикаються з такими проблемами, як відсутність кодів, кидання неправильних коробок, більша чи менша кількість проводок, що потребує більше робочої сили під час подальшого огляду та пакування.

⑤Зростання попиту на інформацію

З приходом ери Інтернету речей попит на відстеження продукції поступово зростає в усіх сферах життя, і автозапчастини не є винятком.Для управління інформацією про запаси потрібні розумніші інформаційні методи.

INFORM багато років активно займається виробництвом автозапчастин і має багатий досвід у сфері стелажів та автоматизованого транспортно-розвантажувального обладнання;лише у виробничій промисловості існує близько 100 випадків системної інтеграції;реалізація проекту має як апаратне, так і програмне забезпечення, і може забезпечити проекти під ключ та зберегти управління.З іншого боку, INFORM, як біржова компанія, має стабільну діяльність.Він має достатній захист для всіх видів контролю ризиків під час реалізації проекту та подальшого обслуговування.Тому компанія вирішила співпрацювати з INFORM для створення цього проекту.

Труднощі проекту та основні моменти

У процесі розробки цього проекту було подолано багато технічних труднощів:

◇На сайті є багато артикулів, тому INFORM розробив схему розділення ящиків для обороту.Ящик обороту можна розділити на 2/3/4 сітки, і кілька матеріалів можна розмістити в одному ящику обороту.Під час обробки інформації виконується точне позиціонування кожної сітки в коробці обороту, щоб гарантувати, що напрямок коробки обороту не змінюється під час комплектування, що призведе до відхилень у системі керування комплектуванням.

◇ Через змішування матеріалів це збільшить час для оператора на визначення товару, а також збільшиться рівень помилок у судженні.INFORM використовував систему легкого комплектування на станції комплектування товару до людини, щоб оперативно нагадувати операторам про підвищення ефективності роботи та зменшення помилок.

◇Зі збільшенням обсягу бізнесу можна гнучко покращувати ефективність входу та виходу зі складу, а перехід буде плавним.Для вирішення цієї проблеми INFORM прийняв чотиристороннє багаторазове рішення.Спочатку кожен шар оснащується одним човниковим вагоном.Пізніше він підтримує збільшення кількості маршрутних вагонів у будь-який час, щоб досягти кількох операцій на одному рівні, тому ефективність буде покращена.

Завдяки безперервним зусиллям щодо подолання труднощів проект був успішно реалізований, показавши багато світлих плям у процесі реалізації:

1. Конструкція великої та малої петельної конвеєрної системи

На схемі три станції комплектування стикаються з трьома елеваторами відповідно.Таким чином, у звичайній операції комплектування коробка обороту, необхідна кожній станції комплектування, безпосередньо входить і виходить із відповідного елеватора.Шлях короткий, а ефективність висока, це невеликий контур конвеєрної лінії.На інших ланках, таких як повне зберігання коробок, під час комплектування, інвентаризації та інших процесів, коробка для обороту повинна проходити через горизонтальну конвеєрну петлю, яка проходить через три невеликі петлі.Це велика петля, аорта, яка з’єднує кожен вузол.

2. Багатофункціональна конструкція станції збору

Станція комплектування оснащена декількома місцями тимчасового зберігання для ящиків для обороту матеріалів і ящиків для обороту замовлень.Після завершення комплектування однієї коробки обороту в процесі заміни коробки обороту оператор може вибрати іншу коробку обороту, що не спричинить час очікування та забезпечить ефективність.

Станція збору оснащена екраном взаємодії між людиною та комп’ютером, системою підсвічування та системою підтвердження підсвічування кнопок, що підвищує ефективність, одночасно запобігаючи дурням.

На додаток до функції комплектування станція комплектування також має функцію інвентаризації, щоб гарантувати, що оператори також можуть інвентаризувати окремі матеріали під час виконання хвильових замовлень.

3. У супроводі зрілої системи програмного забезпечення

Автозапчастини в цьому проекті потребують економічного управління, а обладнання має бути розумно сплановано.Тому система WMS і система WCS у цьому проекті розроблені на основі стандартних процесів для задоволення фактичних потреб.

WMS в основному забезпечує такі функції, як звичайне управління запасами, запит щодо запасів, відстеження продукту та попередження про запаси.У той же час він може безпосередньо імпортувати інформацію про замовлення з ERP вчасно, автоматично починати розміщення замовлень після об’єднання хвиль, а також відстежувати процес виконання замовлень, повертати результати виконання, оновлювати інформацію про запаси та накопичувати оперативні дані.

Система оснащена системою WCS, яка декомпозує робочі завдання з системи WMS, планує та керує виконанням різних апаратних пристроїв.Основна логіка включає: логіку відправки кількох чотиристоронніх мультишаттлів на одному рівні, ліфти вхід і вихід, зміну шару вагонів шаттла, розклад станцій перехресного вибору вантажів тощо.

4. Налаштуйте систему моніторингу в реальному часі, щоб допомогти клієнтам своєчасно зрозуміти оперативну інформацію та ключові попередження

На місці великий сенсорний екран моніторингу налаштований для відображення ефективності роботи кожного обладнання в режимі реального часу та відповідних параметрів виконання завдань замовлення, щоб менеджери, керівники та відвідувачі могли зрозуміти роботу на місці. статус з першого погляду.

У той же час великий екран моніторингу може відображати важливу інформацію про тривогу в режимі реального часу та нагадувати персоналу з обслуговування та обслуговування про необхідність вчасно впоратися з тривогами за допомогою звуку та світла для забезпечення ефективності роботи.

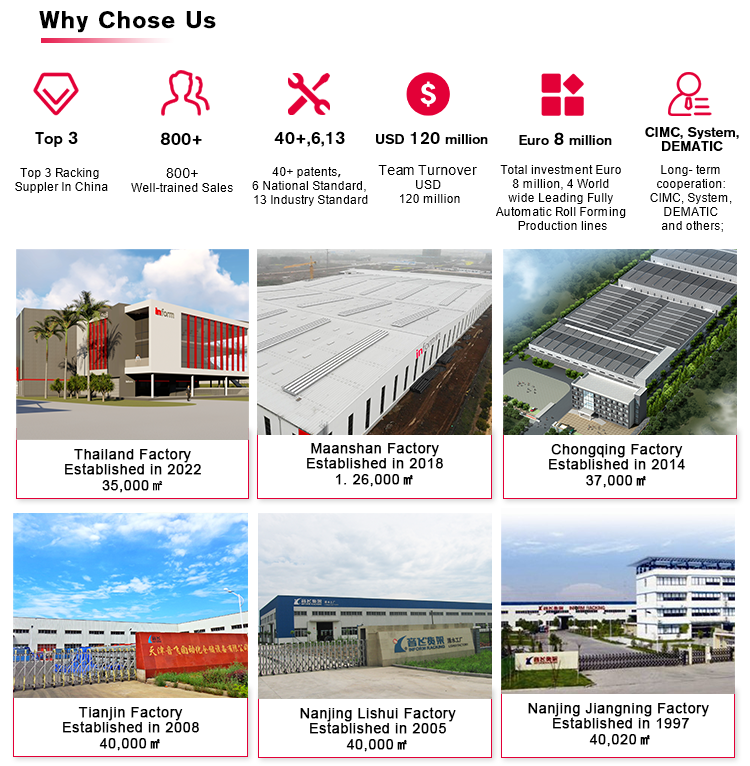

Чому обирають нас?

Топ 3Постачальник стелажів у Китаї

TheТільки одинВиробник стелажів, зареєстрований на біржі A

1. NanJing Inform Storage Equipment Group, як публічне державне підприємство, що спеціалізується на логістичних рішеннях для зберігання данихз 1997 року(26Роки досвіду).

2. Основна шинаiність: стелаж

Стратегічний бізнес: автоматична системна інтеграція

Зростаючий автобусiність: Служба експлуатації складів

3. Інформувати володіє6фабрики, з над1000працівників.Інформзареєстрована на біржі А 11 червня 2015 р., код акції:603066, ставшиперша зареєстрована компанія у Китаї'промисловість складського господарства.