Sistema de transporte múltiplo de quatro vias

Introdução

A logística inteligente é uma aplicação de cenário integrado de tecnologia automatizada e inteligente, capacitando todos os links, realizando efetivamente um aumento substancial na capacidade de espaço de armazenamento e implementando com rapidez e precisão o armazenamento de peças, entrega, classificação, processamento de informações e outras operações.Por meio da análise dos dados da operação de monitoramento, podemos compreender com precisão os pontos problemáticos dos negócios, continuar a otimizar os recursos dos negócios, reduzir custos e aumentar a eficiência.A aplicação de tecnologia e análise de big data com base na logística inteligente se tornará a principal direção do desenvolvimento da logística de peças, como um importante indicador para medir o nível de operação e gerenciamento de logística empresarial.

Vantagens do sistema

1. Ajude as empresas a economizar custos significativamente

A aplicação do sistema de transporte múltiplo de quatro vias faz pleno uso da altura do armazém para realizar o armazenamento intensivo de materiais e melhorar a eficiência;o armazenamento intensivo automatizado e o sistema de transporte frontal reduzem o custo do trabalho, reduzem a intensidade do trabalho e melhoram a eficiência.

2. Operação segura

Estações de coleta de pedidos ergonômicas podem melhorar o desempenho do operador e reduzir as taxas de erro.

3. Maior capacidade de processamento

A capacidade de manuseamento do armazém é 2-3 vezes superior à do armazém automatizado tradicional.

4. Melhorias na construção da informação

Realize todo o processo de gestão de entrada e saída de materiais através de métodos de gestão de informação.Ao mesmo tempo, tem gerenciamento de relatórios e consultas relacionados para fornecer suporte de dados para gerenciamento de depósito.

5. Flexível, modular e expansível

De acordo com as necessidades do negócio, mais shuttles podem ser adicionados de forma flexível para melhorar a eficiência.

Indústria Aplicável: armazenamento em cadeia fria (-25 graus), armazém congelador, comércio eletrônico, centro DC, alimentos e bebidas, produtos químicos, indústria farmacêutica, automotiva, bateria de lítio etc.

Caso do Cliente

A NANJING INFORM STORAGE EQUIPMENT (GROUP) CO., LTD fornece a uma empresa automobilística conhecida uma solução de sistema de transporte múltiplo de quatro vias tipo caixa fácil de expandir, para ajudar a empresa a otimizar o sistema de armazenamento automatizado para alcançar alta utilização de espaço , armazenamento rápido de carga e requisitos precisos de controle de entrada e saída para garantir a pontualidade da resposta do pedido, melhorar a eficiência da empresa e economizar efetivamente mão de obra e custos operacionais.

A conhecida empresa automobilística com a qual a INFORM cooperou desta vez é uma praticante ativa de logística inteligente na indústria de autopeças.A empresa é a principal responsável pela operação do depósito central de peças de reposição pós-venda.Anteriormente, o mezanino multicamada e as estantes de paletes eram usados para armazenamento.Com cada vez mais categorias de peças de reposição, ainda existem muitos problemas no armazenamento, coleta e processo de saída, que precisam ser resolvidos por meio de soluções inteligentes de armazenamento logístico.Depois de muitas considerações, a solução multishuttle de quatro vias do tipo caixa fornecida pela INFORM pode atender melhor às necessidades de negócios atuais, adaptar-se ao desenvolvimento da empresa e subsequentes extensões de negócios e ajudá-la a garantir a pontualidade da resposta do pedido, melhorar a eficiência do empresa, e efetivamente economizar a demanda por mão de obra e custos operacionais e alcançar resultados significativos.

Visão geral do projeto e processo principal

Este projeto abrange uma área de cerca de 2.000 metros quadrados e construiu um armazém de armazenamento automatizado com uma altura de quase 10 metros.Existem cerca de 20.000 espaços de carga.A caixa rotativa pode ser dividida em dois, três e quatro compartimentos e pode armazenar cerca de 70.000 SKUs.Este projeto está equipado com 15 carros multi-shuttle de quatro vias tipo caixa, 3 elevadores, 1 conjunto de linha de transporte no final da estante e módulo de transporte frontal e 3 conjuntos de estações de coleta de mercadoria para pessoa.

O sistema é configurado com software WMS para conexão com o sistema ERP da empresa, e configurado com software WCS, responsável pela decomposição, distribuição e gerenciamento de programação de equipamentos das tarefas de trabalho.

Software WMS Software WCS

O processo de entrada e saída de produtos é o seguinte:

1. Entrada

◇Sistema WMS gerencia a vinculação do código de barras da caixa rotativa e do material, estabelecendo as bases para a gestão de estoque;

◇Conclua o trabalho online da caixa de rotatividade manualmente.A caixa de reviravolta entra no sistema de transporte após a varredura do código e detecção de superelevação sem anormalidade;

◇A caixa rotativa que entra no sistema de transporte, de acordo com a lógica de distribuição do sistema, será transferida para a posição designada por elevador e multilançadeira de quatro vias.

◇WMS atualiza as informações de inventário depois de receber a instrução para concluir a entrega do transporte múltiplo de quatro vias e o trabalho de armazenamento é concluído.

2. Armazenamento

Os materiais que precisam ser armazenados são classificados nas três categorias do ABC com base no julgamento anterior de big data, e o planejamento de localização de carga do sistema também é projetado de forma correspondente com base no ABC.O espaço de carga de cada andar voltado diretamente para a subfaixa do elevador é definido como área de armazenamento de material tipo A, a área circundante é área de armazenamento de material tipo B e as outras áreas são área de armazenamento de material tipo C.

Na área de armazenamento de material tipo A, por estar voltada diretamente para o elevador, o carro de transporte não precisa mudar para o modo de faixa principal ao pegar e colocar esse tipo de caixa de giro, o que economiza tempo de aceleração, desaceleração e troca entre sub e faixa principal, então a eficiência é maior.

3. Escolher

◇Sistema gera automaticamente ondas de picking após receber o pedido do ERP, calcula os materiais necessários e gera tarefa de saída da caixa de giro de material de acordo com a unidade de armazenamento onde os materiais estão localizados;

◇A caixa rotativa é transferida para a estação de picking após passar pelo multi-shuttle de quatro vias, elevador e linha transportadora;

◇Uma estação de picking possui várias caixas de rotatividade para operar por vez, para que os operadores não precisem esperar pela caixa de rotatividade;

◇ A tela de exibição do lado do cliente do software WMS está equipada para solicitar as informações do compartimento de carga, informações do material, etc. Ao mesmo tempo, a luz no topo da estação de coleta brilha no compartimento de mercadorias a ser coletado, para lembrar o operador, assim melhorando a eficiência do picking;

◇Equipado com várias caixas de pedidos com luzes de botão nas posições correspondentes para lembrar o operador de colocar materiais nas caixas de pedidos iluminadas para obter a prova de falhas e reduzir erros.

4. Saída

Depois que uma caixa de pedido é retirada, o sistema a transfere automaticamente para a linha de transporte do armazém.Depois de digitalizar o código de barras da caixa de rotatividade com o PDA, o sistema imprime automaticamente a lista de embalagem e as informações do pedido para fornecer uma base para coleta, consolidação e revisão subsequentes.Depois que os materiais de pedidos pequenos forem mesclados com outros materiais de pedidos grandes, eles serão enviados ao cliente a tempo.

Para empresas 3PL de autopeças, existem pontos problemáticos comuns no armazenamento, armazenamento, reabastecimento e coleta e remoção de peças.Ao reduzir a eficiência operacional e aumentar os custos da empresa, também traz mais dificuldades para o gerenciamento de armazenamento dos fabricantes:

①SKU continua aumentando, é difícil planejar e gerenciar mercadorias

Os armazéns de autopeças convencionais são divididos principalmente em armazéns de paletes que armazenam principalmente peças grandes e estantes leves ou mezanino multicamadas que armazenam principalmente peças pequenas.Para o armazenamento de itens pequenos, como o número de SKUs aumenta a cada dia, os SKUs de cauda longa não podem ser removidos das prateleiras e a carga de trabalho de planejamento e otimização do gerenciamento de locais de carga é relativamente grande.

②Baixa taxa de utilização da capacidade de armazenamento do armazém

Para o armazém padrão, há um espaço livre de mais de 9 metros.Exceto o mezanino multinível de 3 camadas, outras estantes leves têm o problema de que o espaço superior não pode ser totalmente utilizado e o aluguel por unidade de área é desperdiçado.

③Grande área de armazenamento e muitos trabalhadores de manuseio

A área do armazém é muito grande e a distância percorrida é muito longa durante a operação, resultando em baixa eficiência da operação de uma pessoa, de modo que são necessários mais trabalhadores, como reabastecimento, separação, estoque e deslocamento.

④Grande carga de trabalho de coleta e descarga, propensa a erros

Os armazéns de operação manual usam principalmente o método pick-and-seed, falta de métodos infalíveis e geralmente encontram problemas como falta de códigos, lançamento de caixas erradas, mais ou menos postagens, que exigem mais mão de obra durante a revisão e embalagem posteriores.

⑤Aumento da demanda por informações

Com o advento da era da Internet das Coisas, a demanda por rastreabilidade do produto está aumentando gradualmente em todas as esferas da vida, e as peças automotivas não são exceção.Métodos de informação mais inteligentes são necessários para gerenciar informações de inventário.

A INFORM está profundamente envolvida na indústria de autopeças há muitos anos e possui uma vasta experiência nas áreas de estantes e equipamentos de manuseio automatizado;existem quase 100 casos de integração de sistemas apenas na indústria de manufatura;a implementação do projeto possui hardware e software e pode fornecer projetos chave na mão e economizar gerenciamento.Por outro lado, a INFORM, como companhia aberta, tem operações estáveis.Possui proteção suficiente para todos os tipos de controle de risco durante a implementação do projeto e serviços de manutenção de acompanhamento.Portanto, a empresa optou por cooperar com a INFORM para construir este projeto.

Dificuldades do Projeto e Principais Destaques

No processo de concepção deste projeto, muitas dificuldades técnicas foram superadas:

◇Existem muitos SKUs no local, portanto, a INFORM projetou o esquema de separação de caixa de rotatividade.A caixa rotativa pode ser dividida em grades 2/3/4 e vários materiais podem ser colocados na mesma caixa rotativa.No processamento da informação, o posicionamento preciso de cada grade na caixa de rotatividade é realizado para garantir que a direção da caixa de rotatividade não mude durante a coleta, o que levará a desvios no sistema de orientação da coleta.

◇Devido à mistura de materiais, aumentará o tempo para o operador determinar as mercadorias e a taxa de erro de julgamento aumentará.A INFORM usou o sistema de coleta leve na estação de coleta de produtos para pessoa para lembrar prontamente os operadores de melhorar a eficiência do trabalho e reduzir os erros.

◇Com o aumento do volume de negócios, a eficiência da entrada e saída do armazém pode ser melhorada de forma flexível e a transição será suave.A INFORM adotou uma solução de transporte múltiplo de quatro vias para resolver o problema.Inicialmente, cada camada é equipada com um carro de transporte.Mais tarde, ele suporta o aumento do número de carros de transporte a qualquer momento, para alcançar várias operações no mesmo nível, para que a eficiência seja melhorada.

Através de esforços contínuos para superar as dificuldades, o projeto foi implementado com sucesso, mostrando muitos pontos positivos durante o processo de implementação:

1. Projeto do sistema de linha de transporte de loop grande e pequeno

No esquema, três estações de picking estão voltadas para três elevadores, respectivamente.Portanto, na operação normal de picking, a caixa de movimentação necessária para cada estação de picking entra e sai diretamente do elevador correspondente.O caminho é curto e a eficiência é alta, este é o pequeno caminho de loop da linha transportadora.Em outros elos, como armazenamento de caixas cheias, durante a separação, estoque e outros processos, a caixa rotativa precisa passar por um loop de transporte horizontal, que passa por três pequenos loops.Este é o grande loop, a aorta que conecta cada nodo.

2. Projeto de estação de coleta multifuncional

A estação de separação está equipada com várias posições de armazenamento temporário para caixas de retorno de material e caixas de retorno de pedido.Depois de terminar a coleta de uma caixa rotativa, no processo de substituição da caixa rotativa, o operador pode escolher outra caixa rotativa, o que não causará tempo de espera e garantirá eficiência.

A estação de coleta é equipada com uma tela de interação humano-computador, um sistema de seleção de luz e um sistema de confirmação de luz de botão, que melhora a eficiência e evita erros.

Além da função de picking, a estação de picking também possui uma função de inventário para garantir que os operadores também possam inventariar materiais individuais ao realizar pedidos de onda.

3. Acompanhado por um sistema de software maduro

As autopeças neste projeto precisam de gerenciamento enxuto e o equipamento precisa ser programado de forma inteligente.Portanto, o sistema WMS e o sistema WCS neste projeto são desenvolvidos com base em processos padrão para atender às necessidades reais.

O WMS fornece principalmente funções como gerenciamento de estoque convencional, consulta de estoque, rastreabilidade de produtos e aviso de estoque.Ao mesmo tempo, ele pode importar informações de pedidos diretamente do ERP a tempo, começar a fazer pedidos automaticamente após a fusão de ondas e rastrear o processo de execução de pedidos, retroalimentar os resultados da execução, atualizar informações de estoque e acumular dados operacionais.

O sistema é equipado com o sistema WCS, que decompõe as tarefas de trabalho do sistema WMS, agenda e gerencia a execução de vários dispositivos de hardware.A lógica central inclui: a lógica de despacho de múltiplos ônibus de quatro vias na mesma camada, os elevadores de entrada e saída, a mudança de camada dos carros de transporte, a programação da estação de coleta cruzada de caixa de rotatividade, etc.

4. Configure um sistema de monitoramento em tempo real para ajudar os clientes a entender as informações operacionais e os principais avisos em tempo hábil

No local, uma grande tela de monitoramento sensível ao toque é configurada para exibir a eficiência operacional de cada equipamento em tempo real e os parâmetros relacionados à execução da tarefa do pedido, para que os gerentes, líderes e visitantes do local possam entender a operação no local status em um piscar de olhos.

Ao mesmo tempo, a grande tela de monitoramento pode exibir informações importantes de alarme em tempo real e lembrar o pessoal de operação e manutenção para lidar com os alarmes a tempo por meio de som e luz para garantir a eficiência da operação.

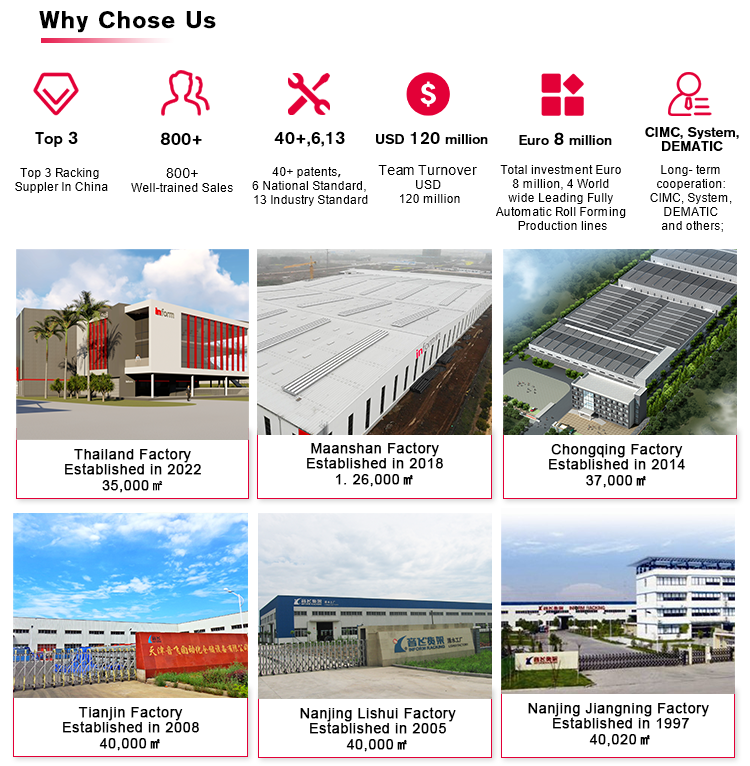

Porque escolher-nos

3 melhoresFornecedor de estantes na China

OApenas umFabricante de estantes listado em A-share

1. NanJing Informar Storage Equipment Group, como uma empresa pública controlada pelo estado, especializada no campo de soluções de armazenamento logísticodesde 1997(26anos de experiência).

2. Barramento principaliness: Racking

Negócios Estratégicos: Integração Automática de Sistemas

ônibus crescendoiness: Serviço de Operação de Armazém

3. Informe os proprietários6fábricas, Com mais1000funcionários.Informaração A listada em 11 de junho de 2015, código de ações:603066, tornando-se oprimeira empresa listada na China's indústria de armazenamento.