Sistema Multi Shuttle a quattro vie

introduzione

La logistica intelligente è un'applicazione di scenario integrata di tecnologia automatizzata e intelligente, che potenzia tutti i collegamenti, realizzando in modo efficace un aumento sostanziale della capacità dello spazio di archiviazione e implementando in modo rapido e accurato lo stoccaggio, la consegna, lo smistamento, l'elaborazione delle informazioni e altre operazioni delle parti.Attraverso l'analisi dei dati operativi di monitoraggio, possiamo cogliere con precisione i punti deboli del business, continuare a ottimizzare le capacità aziendali, ridurre i costi e aumentare l'efficienza.L'applicazione della tecnologia e l'analisi dei big data basata sulla logistica intelligente diventerà la direzione principale dello sviluppo della logistica delle parti, come indicatore importante per misurare il livello di funzionamento e gestione della logistica aziendale.

Vantaggi del sistema

1. Aiutare le aziende a risparmiare in modo significativo sui costi

L'applicazione del sistema multi shuttle a quattro vie sfrutta appieno l'altezza del magazzino per realizzare lo stoccaggio intensivo dei materiali e migliorare l'efficienza;lo stoccaggio intensivo automatizzato e il sistema di trasporto anteriore riducono il costo del lavoro, riducono l'intensità del lavoro e migliorano l'efficienza.

2. Funzionamento sicuro

Le stazioni di prelievo degli ordini ergonomiche possono migliorare le prestazioni dell'operatore e ridurre i tassi di errore.

3. Maggiore capacità di elaborazione

La capacità di movimentazione del magazzino è 2-3 volte quella del magazzino automatizzato tradizionale.

4. Miglioramenti nella costruzione delle informazioni

Realizzare l'intera gestione del processo dei materiali in entrata e in uscita dallo stoccaggio attraverso metodi di gestione delle informazioni.Allo stesso tempo, ha una gestione di query e report correlati per fornire supporto ai dati per la gestione del magazzino.

5. Flessibile, modulare ed espandibile

In base alle esigenze aziendali, è possibile aggiungere in modo flessibile più navette per migliorare l'efficienza.

Industria applicabile: stoccaggio della catena del freddo (-25 gradi), magazzino congelatore, e-commerce, centro DC, alimenti e bevande, chimica, industria farmaceutica, automobilistica, batteria al litio ecc.

Caso del cliente

NANJING INFORM STORAGE EQUIPMENT (GROUP) CO.,LTD fornisce a una nota casa automobilistica una soluzione di sistema multi-shuttle a quattro vie di tipo scatolato facile da espandere, per aiutare l'azienda a ottimizzare il sistema di stoccaggio automatizzato per ottenere un elevato utilizzo dello spazio , rapido stoccaggio del carico e precisi requisiti di controllo in entrata e in uscita per garantire la tempestività della risposta agli ordini, migliorare l'efficienza dell'impresa e risparmiare efficacemente manodopera e costi operativi.

La nota casa automobilistica con cui INFORM ha collaborato questa volta è un attivo professionista della logistica intelligente nel settore dei ricambi auto.La società è principalmente responsabile della gestione del magazzino centrale dei ricambi post-vendita.In precedenza, per lo stoccaggio venivano utilizzati soppalchi multipiano e scaffalature portapallet.Con un numero sempre maggiore di categorie di pezzi di ricambio, ci sono ancora molti problemi nel processo di stoccaggio, prelievo e uscita, che devono essere risolti attraverso soluzioni di stoccaggio logistiche intelligenti.Dopo molte considerazioni, la soluzione multi-navetta a quattro vie di tipo box fornita da INFORM può soddisfare meglio le attuali esigenze aziendali, adattarsi allo sviluppo dell'azienda e alle successive estensioni aziendali e aiutarla a garantire la tempestività della risposta agli ordini, migliorare l'efficienza del impresa e salvare efficacemente la domanda di manodopera e costi operativi e ottenere risultati significativi.

Panoramica del progetto e processo principale

Questo progetto copre un'area di circa 2.000 metri quadrati, e ha realizzato un magazzino di stoccaggio denso automatizzato con un'altezza di quasi 10 metri.Ci sono quasi 20.000 spazi di carico.La scatola del fatturato può essere suddivisa in due, tre e quattro scomparti e può contenere quasi 70.000 SKU.Questo progetto è dotato di 15 navette multiple a quattro vie di tipo box, 3 elevatori, 1 set di linee di trasporto all'estremità delle scaffalature e modulo di trasporto anteriore e 3 set di stazioni di prelievo merci alla persona.

Il sistema è configurato con il software WMS per connettersi al sistema ERP aziendale e configurato con il software WCS, responsabile della scomposizione, distribuzione e gestione della programmazione delle attrezzature delle attività di lavoro.

Software WMS Software WCS

Il processo in entrata e in uscita dei prodotti è il seguente:

1. In entrata

◇Il sistema WMS gestisce l'associazione del codice a barre della scatola di rotazione e del materiale, ponendo le basi per la gestione dell'inventario;

◇ Completa manualmente il lavoro online della casella del fatturato.La scatola del fatturato entra nel sistema di trasporto dopo aver scansionato il codice e il rilevamento della sopraelevazione senza anomalie;

◇La scatola di ribaltamento che entra nel sistema di trasporto, secondo la logica di distribuzione del sistema, verrà trasferita nella posizione designata tramite ascensore e navetta multipla a quattro vie.

◇WMS aggiorna le informazioni sull'inventario dopo aver ricevuto le istruzioni per completare la consegna del multi-shuttle a quattro vie e il lavoro di immagazzinamento è completato.

2. Stoccaggio

I materiali che devono essere immagazzinati sono classificati nelle tre categorie di ABC sulla base del precedente giudizio sui big data e anche la pianificazione della posizione del carico del sistema è progettata in modo corrispondente sulla base di ABC.Lo spazio di carico di ogni piano direttamente affacciato sulla corsia secondaria dell'ascensore è definito come area di stoccaggio del materiale di tipo A, l'area circostante è un'area di stoccaggio del materiale di tipo B e le altre aree sono un'area di stoccaggio del materiale di tipo C.

Nell'area di stoccaggio del materiale di tipo A, poiché si affaccia direttamente sull'ascensore, il vagone navetta non ha bisogno di passare alla modalità della corsia principale durante il prelievo e il posizionamento di questo tipo di scatola di rotazione, il che consente di risparmiare tempo di accelerazione, decelerazione e passaggio tra sub e corsia principale, quindi l'efficienza è maggiore.

3. Raccolta

◇Il sistema genera automaticamente le ondate di prelievo dopo aver ricevuto l'ordine ERP, calcola i materiali richiesti e genera l'attività di uscita della scatola di rotazione del materiale in base all'unità di stoccaggio in cui si trovano i materiali;

◇ La scatola del fatturato viene trasferita alla stazione di prelievo dopo essere passata attraverso la linea multi-navetta a quattro vie, elevatore e trasportatore;

◇Una stazione di prelievo ha più scatole di rotazione da operare a turno, quindi gli operatori non devono attendere la scatola di rotazione;

◇ Lo schermo di visualizzazione lato client del software WMS è dotato, per richiedere le informazioni sul vano di carico, informazioni sul materiale, ecc. Allo stesso tempo, la luce sulla parte superiore della stazione di prelievo risplende nello scomparto merci da prelevare, per ricordare all'operatore, quindi migliorare l'efficienza del picking;

◇ Dotato di più scatole di ordini con luci dei pulsanti sulle posizioni corrispondenti per ricordare all'operatore di mettere i materiali nelle scatole degli ordini illuminate per ottenere errori infallibili e ridurre.

4. In uscita

Dopo che una scatola dell'ordine è stata prelevata, il sistema la trasferisce automaticamente alla linea di trasporto del magazzino.Dopo aver scansionato il codice a barre della scatola di rotazione con PDA, il sistema stampa automaticamente l'elenco di imballaggio e le informazioni sull'ordine per fornire una base per la successiva raccolta, consolidamento e revisione.Dopo che i materiali per piccoli ordini sono stati uniti ad altri materiali per grandi ordini, verranno spediti al cliente in tempo utile.

Per le aziende 3PL di ricambi auto, ci sono punti deboli comuni nell'immagazzinamento, stoccaggio, rifornimento, prelievo e rimozione di parti.Pur riducendo l'efficienza operativa e aumentando i costi aziendali, comporta anche maggiori difficoltà nella gestione dello storage dei produttori:

①SKU continua ad aumentare, è difficile pianificare e gestire le merci

I magazzini di ricambi auto convenzionali sono per lo più suddivisi in magazzini pallet che immagazzinano principalmente pezzi di grandi dimensioni e scaffalature leggere o soppalchi multilivello che immagazzinano principalmente piccoli pezzi.Per lo stoccaggio di articoli di piccole dimensioni, poiché il numero di referenze aumenta di giorno in giorno, le referenze a coda lunga non possono essere rimosse dagli scaffali e il carico di lavoro per la pianificazione e l'ottimizzazione della gestione dei luoghi di carico è relativamente elevato.

② Basso tasso di utilizzo della capacità di stoccaggio del magazzino

Per il magazzino standard c'è uno spazio libero di oltre 9 metri.Ad eccezione del mezzanino multilivello a 3 livelli, altre scaffalature per carichi leggeri hanno il problema che lo spazio superiore non può essere completamente utilizzato e l'affitto per unità di superficie viene sprecato.

③Ampia area di stoccaggio e molti addetti alla movimentazione

L'area del magazzino è troppo grande e la distanza percorsa è troppo lunga durante il funzionamento, con conseguente scarsa efficienza delle operazioni da parte di una sola persona, quindi sono necessari più lavoratori come rifornimento, prelievo, inventario e spostamento.

④Grande carico di lavoro di prelievo e scarico, soggetto a errori

I magazzini con operazioni manuali utilizzano principalmente il metodo pick-and-seed, mancanza di metodi infallibili e spesso incontrano problemi come codici mancanti, lancio di scatole sbagliate, più o meno registrazioni, che richiedono più manodopera durante la successiva revisione e imballaggio.

⑤Aumento della domanda di informazioni

Con l'avvento dell'era dell'Internet of Things, la domanda di tracciabilità dei prodotti sta gradualmente aumentando in tutti i ceti sociali e i ricambi auto non fanno eccezione.Sono necessari metodi informativi più intelligenti per gestire le informazioni di inventario.

INFORM è profondamente coinvolta nel settore dei ricambi auto da molti anni e ha una ricca esperienza nei settori delle scaffalature e delle attrezzature di movimentazione automatizzate;ci sono quasi 100 casi di integrazione di sistemi nella sola industria manifatturiera;l'implementazione del progetto ha sia hardware che software e può fornire progetti chiavi in mano e gestione dei risparmi.D'altra parte, INFORM, in quanto società quotata, ha un'operatività stabile.Ha una protezione sufficiente per tutti i tipi di controllo del rischio durante l'implementazione del progetto e i servizi di manutenzione successivi.Pertanto, l'azienda ha scelto di collaborare con INFORM per realizzare questo progetto.

Difficoltà del progetto e punti salienti principali

Nel processo di progettazione di questo progetto, sono state superate molte difficoltà tecniche:

◇Ci sono molti SKU in loco, quindi INFORM ha progettato uno schema di separazione delle scatole di turnover.La scatola del fatturato può essere suddivisa in 2/3/4 griglie e più materiali possono essere posizionati nella stessa casella del fatturato.Nell'elaborazione delle informazioni, viene eseguito il posizionamento accurato di ciascuna griglia nella casella di rotazione per garantire che la direzione della casella di rotazione non cambi durante il prelievo, il che porterà a deviazioni nel sistema di guida al prelievo.

◇ A causa della miscelazione dei materiali, aumenterà il tempo per l'operatore di determinare le merci e aumenterà il tasso di errore di giudizio.INFORM ha utilizzato il sistema di prelievo leggero sulla stazione di prelievo merce-persona per ricordare tempestivamente agli operatori di migliorare l'efficienza del lavoro e ridurre gli errori.

◇ Con l'aumento del volume d'affari, l'efficienza dell'entrata e dell'uscita dal magazzino può essere migliorata in modo flessibile e la transizione sarà agevole.INFORM ha adottato una soluzione multi shuttle a quattro vie per risolvere il problema.Inizialmente, ogni strato è dotato di un vagone navetta.Successivamente, supporta l'aumento del numero di vagoni navetta in qualsiasi momento, per ottenere più operazioni sullo stesso livello, quindi l'efficienza sarà migliorata.

Attraverso continui sforzi per superare le difficoltà, il progetto è stato implementato con successo, mostrando molti punti positivi durante il processo di implementazione:

1. Progettazione del sistema di linee di trasporto ad anello grande e piccolo

Nello schema, tre postazioni di prelievo si affacciano rispettivamente su tre elevatori.Pertanto, nella normale operazione di prelievo, la scatola di rotazione richiesta da ciascuna stazione di prelievo entra ed esce direttamente dall'elevatore corrispondente.Il percorso è breve e l'efficienza è elevata, questo è il piccolo percorso ad anello della linea di trasporto.In altri collegamenti come lo stoccaggio di scatole piene, durante il prelievo, l'inventario e altri processi, la scatola di rotazione deve passare attraverso un anello di trasporto orizzontale, che attraversa tre piccoli anelli.Questo è il grande anello, l'aorta che collega ogni nodo.

2. Design della stazione di prelievo multifunzionale

La stazione di picking è dotata di più postazioni di stoccaggio temporaneo per cassette di rotazione materiale e cassette di rotazione ordini.Dopo aver terminato il prelievo di una scatola di rotazione, nel processo di sostituzione della scatola di rotazione, l'operatore può scegliere un'altra scatola di rotazione, che non causerà tempi di attesa e garantirà l'efficienza.

La stazione di prelievo è dotata di uno schermo di interazione uomo-computer, un sistema di prelievo leggero e un sistema di conferma della luce dei pulsanti, che migliora l'efficienza prevenendo gli sciocchi.

Oltre alla funzione di prelievo, la stazione di prelievo dispone anche di una funzione di inventario per garantire che gli operatori possano anche inventariare singoli materiali durante l'esecuzione di ordini ondulati.

3. Scortato da un sistema software maturo

I ricambi auto in questo progetto necessitano di una gestione snella e l'attrezzatura deve essere programmata in modo intelligente.Pertanto, il sistema WMS e il sistema WCS in questo progetto sono sviluppati sulla base di processi standard per soddisfare le reali esigenze.

WMS fornisce principalmente funzioni come la gestione dell'inventario convenzionale, la query dell'inventario, la tracciabilità del prodotto e l'avviso di inventario.Allo stesso tempo, può importare direttamente le informazioni sugli ordini dall'ERP in tempo, iniziare automaticamente a piazzare ordini dopo l'unione delle ondate e tenere traccia del processo di esecuzione degli ordini, fornire feedback sui risultati dell'esecuzione, aggiornare le informazioni sull'inventario e accumulare dati operativi.

Il sistema è dotato di sistema WCS, che scompone le attività di lavoro dal sistema WMS, pianifica e gestisce l'esecuzione di vari dispositivi hardware.La logica di base include: la logica di invio di più navette multiple a quattro vie sullo stesso livello, gli ascensori in entrata e in uscita, il cambio di livello dei vagoni navetta, la programmazione delle stazioni di prelievo incrociato delle scatole di rotazione, ecc.

4. Configurare un sistema di monitoraggio in tempo reale per aiutare i clienti a comprendere tempestivamente le informazioni operative e gli avvisi chiave

In loco, un ampio schermo di monitoraggio sensibile al tocco è configurato per visualizzare l'efficienza operativa di ciascuna apparecchiatura in tempo reale e i relativi parametri di esecuzione delle attività dell'ordine, in modo che i responsabili, i leader e i visitatori in loco possano comprendere il funzionamento in loco stato a colpo d'occhio.

Allo stesso tempo, l'ampio schermo di monitoraggio può visualizzare importanti informazioni di allarme in tempo reale e ricordare al personale operativo e di manutenzione di gestire gli allarmi in tempo attraverso suoni e luci per garantire l'efficienza operativa.

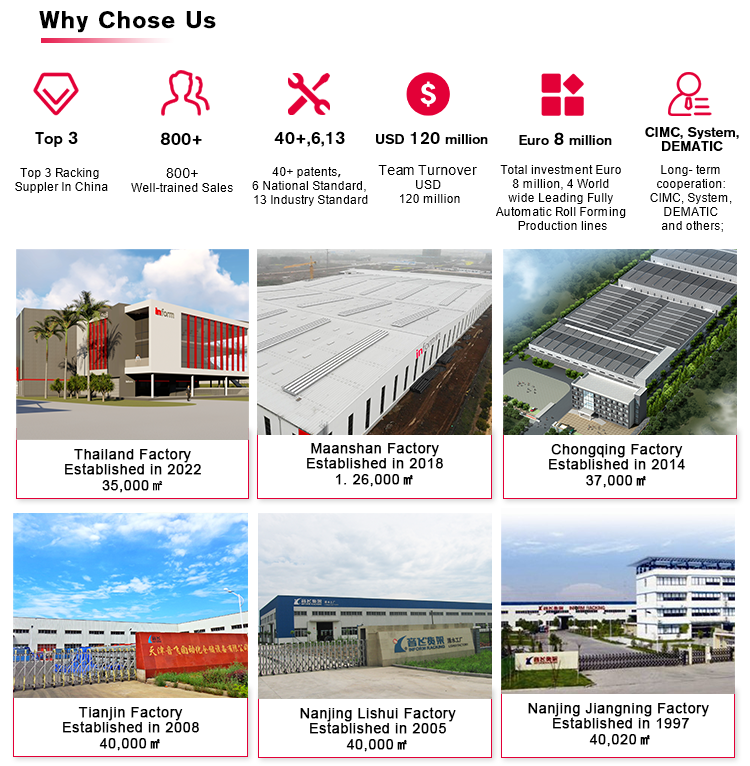

Perché scegliere noi

Superiore 3Fornitore di scaffalature in Cina

ILSolo unoProduttore di scaffalature quotato in quota A

1. NanJing Inform Storage Equipment Group, come impresa controllata dallo stato quotata in borsa, specializzata nel campo delle soluzioni di stoccaggio logisticodal 1997(26Anni di esperienza).

2. Bus centraleiness: travaso

Business strategico: integrazione automatica dei sistemi

Autobus in crescitainess: servizio operativo di magazzino

3. Informare possiede6fabbriche, con sopra1000dipendenti.Far sapereazioni A quotate l'11 giugno 2015, codice azionario:603066, diventando ilprima società quotata in Cina's industria di magazzinaggio.