Četvorosmjerni višesmjerni sistem šatla

Uvod

Pametna logistika je integrirana scenarijska primjena automatizirane i inteligentne tehnologije, koja osnažuje sve veze, efektivno ostvaruje značajno povećanje kapaciteta skladišnog prostora i brzo i precizno implementira skladištenje, isporuku, sortiranje, obradu informacija i druge operacije.Kroz analizu podataka praćenja poslovanja, možemo precizno shvatiti poslovne bolne tačke, nastaviti optimizirati poslovne mogućnosti, smanjiti troškove i povećati efikasnost.Primena tehnologije i analize velikih podataka zasnovanih na pametnoj logistici postaće glavni pravac razvoja logistike delova, kao važan indikator za merenje nivoa poslovanja i upravljanja logistikom preduzeća.

Prednosti sistema

1. Pomozite kompanijama da značajno uštede troškove

Primena četvorosmernog multi shuttle sistema u potpunosti koristi visinu skladišta za realizaciju intenzivnog skladištenja materijala i poboljšanje efikasnosti;Automatsko intenzivno skladištenje i prednji transportni sistem smanjuju troškove rada, smanjuju intenzitet rada i poboljšavaju efikasnost.

2. Siguran rad

Ergonomske stanice za komisioniranje mogu poboljšati performanse operatera i smanjiti stopu grešaka.

3. Povećani kapacitet obrade

Kapacitet skladištenja je 2-3 puta veći od tradicionalnog automatizovanog skladišta.

4. Poboljšanja u konstrukciji informacija

Ostvarite cjelokupno upravljanje procesima materijala u skladištu i izvan njega kroz metode upravljanja informacijama.Istovremeno, ima povezano upravljanje upitima i izvještajima za pružanje podrške podacima za upravljanje skladištem.

5. Fleksibilan, modularan i proširiv

Prema poslovnim potrebama, više šatlova se može fleksibilno dodati kako bi se poboljšala efikasnost.

Primjenjiva industrija: skladištenje hladnog lanca (-25 stepeni), skladište zamrzivača, e-trgovina, DC centar, hrana i piće, hemijska, farmaceutska industrija, automobilska industrija, litijumska baterija itd.

Customer Case

NANJING INFORM STORAGE EQUIPMENT (GROUP) CO., LTD obezbeđuje poznatoj automobilskoj kompaniji rešenje četvorosmernog sistema za više šatla koje se lako može proširiti, kako bi pomoglo kompaniji da optimizuje automatizovani sistem skladištenja kako bi postigla visoku iskorišćenost prostora , brzo skladištenje tereta i precizne zahtjeve za kontrolu ulaza i odlaska kako bi se osigurala pravovremenost odgovora na narudžbu, poboljšala efikasnost poduzeća i efektivno uštedili radnu snagu i operativne troškove.

Poznata automobilska kompanija sa kojom je INFORM sarađivao ovog puta aktivni je praktičar pametne logistike u industriji autodijelova.Kompanija je uglavnom odgovorna za rad centralnog skladišta rezervnih dijelova nakon prodaje.Ranije su se za skladištenje koristili višeslojni mezanin i paletni regali.Sa sve više kategorija rezervnih dijelova, i dalje postoje brojni problemi u procesu skladištenja, komisioniranja i odvoza, koje je potrebno rješavati inteligentnim logističkim skladišnim rješenjima.Nakon mnogo razmatranja, četverosmjerno multi shuttle rješenje tipa kutije koje pruža INFORM može bolje zadovoljiti trenutne poslovne potrebe, prilagoditi se razvoju kompanije i kasnijim proširenjima poslovanja i pomoći joj da osigura pravovremenost odgovora na narudžbu, poboljša efikasnost preduzeća, i efektivno štede potražnju za radnom snagom i operativnim troškovima i postižu značajne rezultate.

Pregled projekta i glavni proces

Ovaj projekat pokriva površinu od oko 2.000 kvadratnih metara, a izgrađeno je automatizovano skladište gustog skladištenja visine skoro 10 metara.Postoji skoro 20.000 tovarnih prostora.Pretinac se može podijeliti u dva, tri i četiri odjeljka i može pohraniti skoro 70.000 SKU-a.Ovaj projekat je opremljen sa 15 četverosmjernih višesmjernih šatlova u obliku kutije, 3 lifta, 1 kompletom transportne linije sa regalnim krajevima i prednjim transportnim modulom i 3 seta stanica za komisioniranje robe do osobe.

Sistem je konfigurisan sa WMS softverom za povezivanje sa ERP sistemom preduzeća, i konfigurisanje sa WCS softverom, koji je odgovoran za dekompoziciju, distribuciju i upravljanje rasporedom opreme radnih zadataka.

WMS softver WCS softver

Ulazni i odlazni procesi proizvoda su sljedeći:

1. Dolazni

◇WMS sistem upravlja vezivanjem bar koda prometne kutije i materijala, postavljajući temelje za upravljanje zalihama;

◇ Ručno dovršite online rad kutije za obrt.Okretna kutija ulazi u transportni sistem nakon skeniranja koda i detekcije super-elevacije bez abnormalnosti;

◇Obrtna kutija koja ulazi u transportni sistem, prema logici distribucije sistema, biće prebačena na zadatu poziciju liftom i četvorosmernim multi shuttleom.

◇WMS ažurira informacije o zalihama nakon što dobije instrukciju za dovršetak isporuke četverosmjernog višesmjernog šatla i rad na skladištenju je završen.

2. Skladištenje

Materijali koje je potrebno uskladištiti su klasifikovani u tri kategorije ABC na osnovu prethodne prosudbe velikih podataka, a sistemsko planiranje lokacije tereta je takođe dizajnirano na osnovu ABC.Teretni prostor svakog sprata koji je direktno okrenut ka pod-traci lifta definisan je kao prostor za skladištenje materijala tipa A, okolni prostor je skladište materijala tipa B, a ostali prostori su skladište materijala tipa C.

U prostoru za skladištenje materijala tipa A, budući da je direktno okrenut ka liftu, šatl ne treba da se prebacuje na režim glavne trake kada bira i postavlja ovu vrstu obrtne kutije, čime se štedi vreme ubrzanja, usporavanja i prebacivanja između pod- i glavne trake, pa je efikasnost veća.

3. Branje

◇Sistem automatski generiše talase sakupljanja nakon prijema ERP naloga, izračunava potrebne materijale i generiše izlazni zadatak kutije za obrt materijala prema jedinici skladištenja u kojoj se materijal nalazi;

◇Ortna kutija se prenosi na stanicu za komisioniranje nakon prolaska kroz četverosmjerni multi shuttle, lift i transportnu liniju;

◇Jedna komisiona stanica ima više obrtnih kutija za rad naizmjence, tako da operateri ne moraju čekati na obrtnu kutiju;

◇WMS softverski ekran na strani klijenta je opremljen da prikaže informacije o tovarnom prostoru, informacije o materijalu, itd. U isto vrijeme, svjetlo na vrhu stanice za komisioniranje svijetli u odjeljak za robu koji se preuzima, da podsjeti operatera, na taj način poboljšanje efikasnosti branja;

◇Opremljen sa više kutija za narudžbu sa svjetlima dugmadi na odgovarajućim pozicijama kako bi podsjetili operatera da stavi materijal u osvijetljene kutije za narudžbu kako bi se postigla sigurnost i smanjile greške.

4. Odlazni

Nakon što je kutija za narudžbu izabrana, sistem je automatski prenosi na transportnu liniju skladišta.Nakon skeniranja bar koda kutije za promet sa PDA, sistem automatski štampa listu pakovanja i informacije o narudžbini kako bi pružio osnovu za naknadno prikupljanje, konsolidaciju i pregled.Nakon što se materijali za male narudžbe spoje s drugim materijalima za velike narudžbe, oni će biti na vrijeme isporučeni kupcu.

Za 3PL kompanije auto-dijelova, zajedničke su bolne tačke u skladištenju, skladištenju, dopuni, te komisioniranju i uklanjanju dijelova.Dok smanjuje operativnu efikasnost i povećava troškove preduzeća, to takođe donosi više poteškoća u upravljanju skladištem proizvođača:

①SKU se stalno povećava, teško je planirati i upravljati robom

Konvencionalna skladišta auto-dijelova uglavnom se dijele na paletna skladišta koja uglavnom skladište velike dijelove i lake police ili višeslojne međuspratne koje uglavnom skladište male dijelove.Za skladištenje malih artikala, kako se broj SKU-ova povećava iz dana u dan, dugi SKU-ovi se ne mogu ukloniti s polica, a radno opterećenje planiranja i optimizacije upravljanja lokacijama tereta je relativno veliko.

②Niska stopa iskorištenosti skladišnog skladišnog kapaciteta

Za standardno skladište postoji slobodan prostor od više od 9 metara.Osim troslojnog višeslojnog međusprata, druge lake police imaju problem da se gornji prostor ne može u potpunosti iskoristiti, a najam po jedinici površine je uzaludan.

③Veliki skladišni prostor i mnogo radnika za rukovanje

Skladišna površina je prevelika, a razmak vožnje je predugačak tokom rada, što rezultira niskom efikasnošću rada jedne osobe, tako da je potrebno više radnika kao što su dopuna, komisioniranje, inventar i smjena.

④Veliki obim posla pri preuzimanju i istovaru, sklon greškama

Skladišta s ručnim upravljanjem uglavnom koriste metodu berbe i sjemena, nedostatak metoda bez greške, a često se susreću s problemima kao što su nedostajući kodovi, bacanje pogrešnih kutija, manje ili više knjiženja, što zahtijeva više radne snage tokom kasnijeg pregleda i pakovanja.

⑤ Povećana potražnja za informacijama

S dolaskom ere Interneta stvari, potražnja za sljedivim proizvodima postepeno raste u svim sferama života, a auto dijelovi nisu izuzetak.Za upravljanje informacijama o zalihama potrebne su pametnije informacione metode.

INFORM je već dugi niz godina duboko uključen u industriju autodijelova i ima bogato iskustvo u oblasti regala i opreme za automatizovano rukovanje;samo u proizvodnoj industriji postoji skoro 100 slučajeva integracije sistema;implementacija projekta ima i hardver i softver, i može obezbijediti projekte po principu ključ u ruke i upravljanje uštedom.S druge strane, INFORM, kao kompanija na berzi, ima stabilno poslovanje.Ima dovoljnu zaštitu za sve vrste kontrole rizika tokom implementacije projekta i usluge naknadnog održavanja.Zbog toga je kompanija odlučila da sarađuje sa INFORM-om na izgradnji ovog projekta.

Poteškoće projekta i ključne stvari

U procesu projektovanja ovog projekta prevaziđene su mnoge tehničke poteškoće:

◇Na lokaciji postoji mnogo SKU-ova, pa je INFORM dizajnirao šemu razdvajanja kutija za obrt.Prometna kutija se može podijeliti na 2/3/4 rešetke, a više materijala se može staviti u istu kutiju za obrt.U obradi informacija vrši se precizno pozicioniranje svake rešetke u obrtnoj kutiji kako bi se osiguralo da se smjer obrtne kutije ne promijeni tokom branja, što će dovesti do odstupanja u sistemu vođenja berbe.

◇Zbog miješanja materijala, to će povećati vrijeme operatera da odredi robu, a stopa greške u prosuđivanju će se povećati.INFORM je koristio laki sistem za komisioniranje na stanici za komisioniranje robe kako bi odmah podsjetio operatere da poboljšaju radnu efikasnost i smanje greške.

◇Sa povećanjem obima poslovanja, efikasnost ulaska i izlaska iz skladišta može se fleksibilno poboljšati, a tranzicija će biti glatka.INFORM je usvojio četverosmjerno multi shuttle rješenje za rješavanje problema.U početku je svaki sloj opremljen jednim šatl vagonom.Kasnije, podržava povećanje broja šatl automobila u bilo kom trenutku, kako bi se postiglo više operacija na istom nivou, tako da će efikasnost biti poboljšana.

Kroz kontinuirane napore da se prevaziđu poteškoće, projekat je uspešno realizovan, pokazujući mnoge svetle tačke tokom procesa implementacije:

1. Dizajn velikog i malog sistema transportnih linija

U šemi, tri stanice za komisioniranje su okrenute prema tri lifta.Stoga, u normalnoj operaciji komisioniranja, obrtna kutija koju zahtijeva svaka komisiona stanica je direktno u i izvan odgovarajućeg lifta.Put je kratak, a efikasnost visoka, ovo je mala petlja putanje transportne linije.U drugim vezama kao što je skladište pune kutije, tokom komisioniranja, inventara i drugih procesa, kutija za obrt treba da prođe kroz horizontalnu transportnu petlju, koja prolazi kroz tri male petlje.Ovo je velika petlja, aorta koja povezuje svaki čvor.

2. Dizajn multifunkcionalne berbene stanice

Komisiona stanica je opremljena sa više privremenih skladišnih mjesta za kutije za promet materijala i kutije za promet narudžbi.Po završetku komisioniranja jednog obrtnog sanduka, u procesu zamene obrtnog sanduka, operater može izabrati drugi obrtni sanduk, koji neće uzrokovati vreme čekanja, a obezbediti efikasnost.

Stanica za komisioniranje je opremljena ekranom za interakciju čoveka i računara, sistemom za biranje svetla i sistemom za potvrdu svetla dugmeta, što poboljšava efikasnost i sprečava budale.

Pored funkcije komisioniranja, stanica za komisioniranje također ima funkciju inventara kako bi se osiguralo da operateri također mogu inventarizirati pojedinačne materijale prilikom obavljanja valovnih naloga.

3. U pratnji zrelog softverskog sistema

Auto dijelovima u ovom projektu je potrebno lean management, a oprema mora biti inteligentno planirana.Stoga su WMS sistem i WCS sistem u ovom projektu razvijeni na osnovu standardnih procesa kako bi se zadovoljile stvarne potrebe.

WMS uglavnom pruža funkcije kao što su konvencionalno upravljanje zalihama, upit zaliha, sljedivost proizvoda i upozorenje o zalihama.Istovremeno, može direktno uvesti informacije o narudžbi iz ERP-a na vrijeme, automatski započeti s postavljanjem naloga nakon spajanja valova i pratiti proces izvršenja naloga, povratne informacije o rezultatima izvršenja, ažurirati informacije o zalihama i akumulirati operativne podatke.

Sistem je opremljen WCS sistemom, koji dekomponuje radne zadatke iz WMS sistema, raspoređuje i upravlja izvršavanjem različitih hardverskih uređaja.Osnovna logika uključuje: logiku otpreme višestrukih četverosmjernih višestrukih šatlova na istom sloju, liftove koji ulaze i izlaze, mijenjaju sloj šatl vagona, zakazivanje stanice za unakrsnu komisionu kutiju, itd.

4. Konfigurirajte sistem praćenja u realnom vremenu kako biste pomogli korisnicima da blagovremeno razumiju operativne informacije i ključna upozorenja

Na licu mesta, veliki ekran za nadzor osetljiv na dodir je konfigurisan da prikazuje radnu efikasnost svake opreme u realnom vremenu i povezane parametre izvršenja zadataka narudžbine, tako da menadžeri na licu mesta, lideri i posetioci mogu da razumeju rad na licu mesta. status na prvi pogled.

Istovremeno, veliki ekran za nadzor može prikazati važne informacije o alarmu u realnom vremenu i podsjetiti osoblje za rad i održavanje da na vrijeme rukuju alarmima putem zvuka i svjetla kako bi se osigurala efikasnost rada.

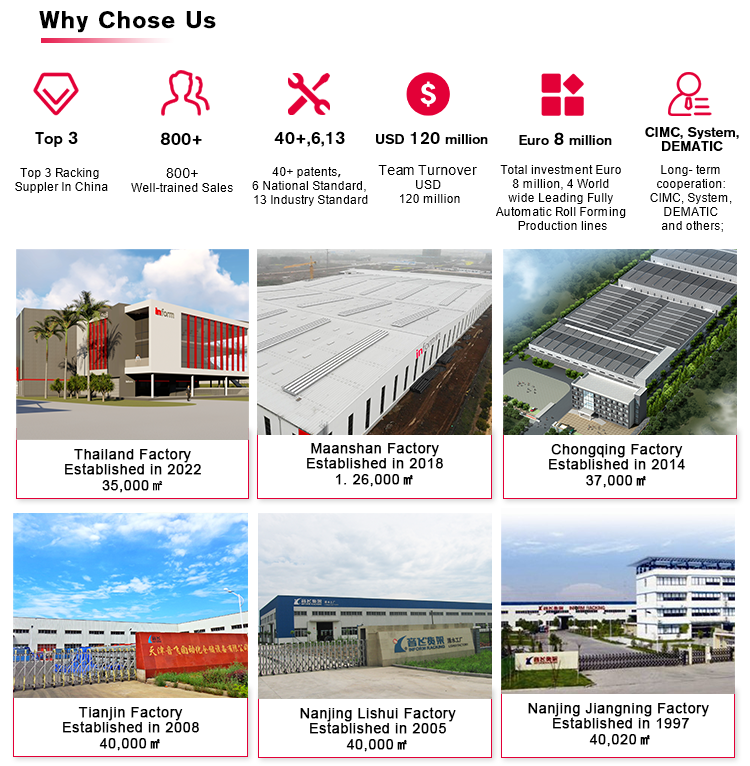

Zašto odabrati nas

Top 3Racking Suppler u Kini

TheSamo jedanA-share Listirani proizvođač regala

1. NanJing Inform Storage Equipment Group, kao javno kotirano poduzeće pod državnom kontrolom, specijalizirano za područje logističkih rješenja za skladištenjeod 1997 (26godine iskustva).

2. Core Business: Racking

Strateško poslovanje: automatska sistemska integracija

Rastući autobusiness: Služba za skladištenje

3. Informirati posjeduje6fabrike, sa preko1000zaposlenima.Informna listi A-dionica 11. juna 2015. godine, šifra akcija:603066, postajućiprva kotirana kompanija u Kini's skladišne industrije.